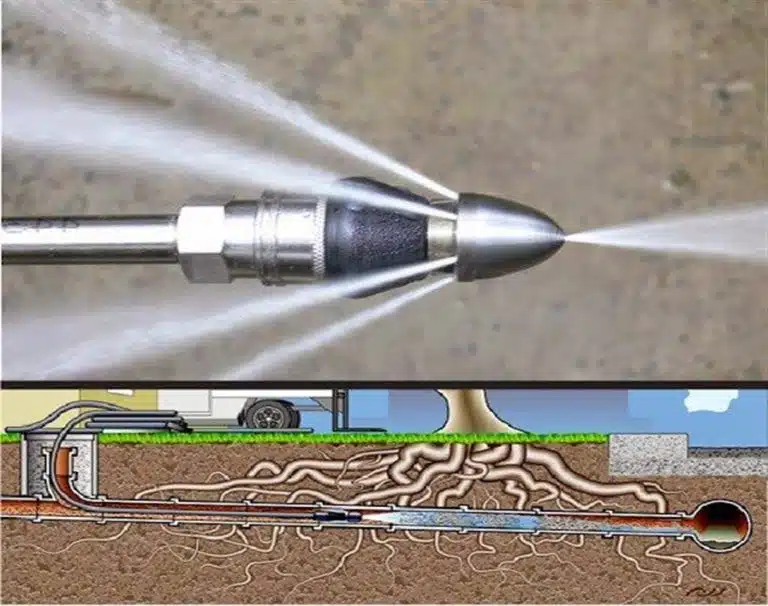

باز کردن لوله و پایپ با واترجت صنعتی

رسوبات آهکی، شیمیایی و نفتی در لولهها و مخازن صنعتی نهتنها باعث کاهش راندمان سیستم میشوند، بلکه خطر انسداد، خوردگی و حتی توقف کامل فرآیند تولید را نیز بهدنبال دارند. روشهای سنتی مانند استفاده از اسید و مواد شیمیایی علاوه بر هزینهبر بودن، خطرات زیستمحیطی و آسیب به تجهیزات را افزایش میدهند. در مقابل، واترجت صنعتی با فشار فوقالعاده بالای آب، راهکاری ایمن، سریع و کارآمد برای پاکسازی لولهها و مخازن به شمار میآید.

این فناوری با قدرت نفوذ بالا، بدون نیاز به مواد شیمیایی، رسوبات سخت و مقاوم را از سطح لوله پایپها و جداره مخازن جدا کرده و طول عمر تجهیزات را افزایش میدهد. به همین دلیل امروزه صنایع نفت، گاز، پتروشیمی، غذایی و حتی نیروگاهی، واترجت صنعتی را بهعنوان بهترین روش رسوبزدایی و نگهداری تجهیزات حیاتی انتخاب میکنند.

چرا باید مخازن و لولههای صنعتی را رسوبزدایی و نظافت کنیم؟

مخازن و لولههای صنعتی بهعنوان شریان حیاتی در بسیاری از صنایع عمل میکنند و هرگونه آلودگی یا رسوب در آنها میتواند عملکرد کل سیستم را مختل کند. رسوبزدایی مخازن نفتی، شستشوی تانکرها، رسوبزدایی لولهها و پاکسازی صنعتی تنها یک اقدام جانبی نیست، بلکه ضرورتی برای حفظ بهرهوری، ایمنی و طول عمر تجهیزات محسوب میشود.

رسوبات سخت، روغنهای باقیمانده و ذرات معلق در جداره مخازن یا داخل لولهها، جریان سیال را محدود کرده و راندمان کاری را کاهش میدهند. بهعنوان نمونه، شستشوی مخازن کشتی یا تانکرهای نفتی نهتنها مانع از افت ظرفیت انتقال میشود، بلکه موجب بهبود چشمگیر عملکرد تجهیزات نیز خواهد شد.

از سوی دیگر، رسوبزدایی مخزن و لولهها نقش مهمی در جلوگیری از رشد باکتریها، قارچها و سایر میکروارگانیسمها دارد. در بسیاری از صنایع غذایی، دارویی و حتی پتروشیمی، تمیز نگهداشتن این تجهیزات از آلودگیهای میکروبی بهمنزله تضمین کیفیت نهایی محصول است.

نباید فراموش کرد که باقیماندن روغنها یا مواد قابل احتراق در لولهها و مخازن تمیزنشده، احتمال وقوع حریق و انفجار را بهشدت افزایش میدهد. انجام رسوبزدایی صنعتی و شستشوی دورهای این تجهیزات میتواند محیط کار را ایمنتر کرده و ریسکهای جدی را به حداقل برساند.

افزون بر این، نظافت و رسوببرداری منظم، مانع از خوردگی و زنگزدگی زودرس تجهیزات میشود. این اقدام عمر مفید مخازن و لولهها را افزایش داده و هزینههای سنگین تعمیر یا تعویض زودهنگام را کاهش میدهد.

به همین دلیل، صنایع پیشرفته امروزی با بهرهگیری از واترجت صنعتی فشار قوی، فرآیند رسوبزدایی لوله و مخزن را بهعنوان بهترین و مطمئنترین راهکار انتخاب میکنند تا هم راندمان خطوط تولید افزایش یابد و هم تجهیزات در شرایطی پایدار و ایمن مورد استفاده قرار گیرند.

انواع روشهای رسوبزدایی مخازن و لولهها

امروزه صنایع مختلف برای شستشوی تانکر نفت، شستشوی مخازن کشتی، رسوبزدایی مخازن صنعتی و پاکسازی لولهها از روشهای متنوعی استفاده میکنند. انتخاب روش مناسب به نوع رسوب، ابعاد تجهیزات و حساسیت فرآیند بستگی دارد. در ادامه، رایجترین روشهای رسوبزدایی مخزن و لوله را بررسی میکنیم.

۱. رسوبزدایی مکانیکی

در روش مکانیکی از ابزارهایی مانند برسهای صنعتی، دستگاههای خراشدهنده رسوب، پالایشگرها و بهویژه جتهای آب فشار قوی (واترجت صنعتی) استفاده میشود. این ابزارها با ایجاد فشار یا اصطکاک، رسوبات را از جداره لوله یا دیواره مخزن جدا کرده و موجب شستشوی کامل سطح میشوند. این روش بهویژه برای رسوبهای سخت و ضخیم بسیار کارآمد است و عمر مفید تجهیزات را افزایش میدهد.

۲. رسوبزدایی شیمیایی

در این روش از مواد شیمیایی مانند اسیدها، بازها و حلالهای تخصصی برای انحلال رسوبات استفاده میشود. تماس این مواد با رسوبات، آنها را تجزیه کرده و سپس با شستشوی آب از سطح جدا میکند. رسوبزدایی شیمیایی معمولاً زمانی کاربرد دارد که رسوبات با روش مکانیکی قابل حذف نباشند. بهعنوان نمونه، رسوبزدایی مخازن نفتی و خطوط لوله صنعتی اغلب نیازمند استفاده از ترکیبات شیمیایی است.

۳. رسوبزدایی با بخار فشار قوی

بخارشویی صنعتی یکی دیگر از روشهای مؤثر در پاکسازی لولهها و مخازن است. در این روش، بخار آب با فشار و دمای بالا وارد سیستم میشود و با نفوذ به رسوبات سخت و چسبنده، آنها را نرم کرده و از سطح جدا میکند. این روش بهویژه برای رسوبات روغنی و چرب در شستشوی تانکرهای نفتی یا شستشوی مخازن کشتی بسیار مؤثر است.

۴. رسوبزدایی اتوماسیون و روباتیک

با پیشرفت فناوری، امروزه روباتها و سیستمهای اتوماسیون بهطور گسترده در رسوبزدایی صنعتی استفاده میشوند. این روباتها قادرند وارد لولهها یا مخازن شوند و با استفاده از ابزارهای مکانیکی یا فشار آب، رسوبات را بهطور دقیق پاکسازی کنند. این روش علاوه بر افزایش دقت، خطرات انسانی را نیز کاهش داده و ایمنی فرآیند رسوبزدایی را تضمین میکند.

شستشوی سطوح داخلی مخازن صنعتی

شستشوی سطوح داخلی مخازن، از جمله تانکرهای نفتی و مخازن صنعتی، یکی از اقدامات حیاتی برای حفظ بهداشت، ایمنی و عملکرد صحیح تجهیزات محسوب میشود. این فرآیند نهتنها موجب افزایش عمر مفید مخازن و لولهها میشود، بلکه خطر آلودگی محصولات و توقف تولید را نیز کاهش میدهد.

آمادهسازی قبل از شستشو

پیش از شروع شستشوی مخزن، لازم است مخزن کاملاً خالی و تخلیه شود. در فرآیند رسوبزدایی لوله و مخزن، اطمینان از خارج شدن تمامی مواد شیمیایی و خطرناک، سلامت کارکنان و ایمنی محیط کار را تضمین میکند.

تجهیزات و مواد مورد استفاده

برای شستشوی سطوح داخلی مخازن از تجهیزات و ابزارهای تخصصی استفاده میشود. این ابزارها شامل پمپها، نازلها، لولههای اسپری، برسهای صنعتی و سیستمهای آبکاری فشار قوی هستند. همچنین بسته به نوع رسوب، از مواد شوینده یا مواد شیمیایی مخصوص نیز بهره گرفته میشود.

شستشو با آبکاری فشار قوی

در این روش، مخزن ابتدا با آب پر میشود و سپس با واترجت صنعتی و فشار بالا، آب و مواد شوینده از طریق نازلها بر سطح داخلی مخزن پاشیده میشوند. این فرآیند باعث جدا شدن رسوبات، ذرات معلق و آلودگیهای سطحی شده و سطح داخلی مخزن کاملاً پاک میشود.

شستشو با مواد شیمیایی

برخی رسوبات مقاوم به روش آبکاری معمولی هستند. در این شرایط، از مواد شیمیایی حلکننده رسوبات استفاده میشود. این مواد در داخل مخزن توزیع شده و برای مدت مشخصی نگه داشته میشوند تا رسوبات حل شوند. سپس با آبکاری مجدد، رسوبات حل شده از سطح مخزن پاک میشوند.

خشکسازی و بازرسی

پس از شستشو، مخزن با استفاده از پمپهای تخلیه آب، هوای فشرده، سیستمهای گرمایشی یا خشککنهای صنعتی خشک میشود تا رطوبت بهطور کامل از بین برود. مرحله بعدی شامل بازرسی و آزمایش سطح داخلی مخزن است تا اطمینان حاصل شود رسوبزدایی لوله و مخزن بهطور کامل انجام شده و هیچ آلودگی یا رسوب باقی نمانده است.

مستندسازی و گزارشدهی

در پایان، یک گزارش کامل از فرآیند شستشو، نتایج آزمایشها و هرگونه مشکل احتمالی تهیه میشود. این گزارش به مسئولان نگهداری و ایمنی ارائه میشود و مبنای اقدامات آتی مانند تعمیر، نگهداری یا بهینهسازی فرآیندها قرار میگیرد.

شستشوی سطوح داخلی لولههای صنعتی

شستشوی سطوح داخلی لولههای صنعتی یکی از فرآیندهای حیاتی برای حفظ عملکرد بهینه، افزایش عمر مفید و ایمنی خطوط لوله به شمار میآید. در طول زمان، انواع رسوبات در داخل لولهها انباشته میشوند که میتوانند جریان مواد را محدود کرده، ظرفیت انتقال را کاهش دهند و خطرات ایمنی ایجاد کنند. برای رفع این مشکل، روشهای متنوعی وجود دارد که در ادامه به سه روش اصلی اشاره میکنیم:

۱. شستشوی آبپاشی (Flushing)

روش آبپاشی، از متداولترین و ابتداییترین شیوههای شستشوی لولهها است. در این روش، آب تحت فشار بالا به داخل لوله تزریق میشود و جریان آب با فشار مناسب، رسوبات و ذرات معلق را از دیواره لوله جدا کرده و به بیرون منتقل میکند. این روش بیشتر برای لولههای بزرگ صنعتی کاربرد دارد و با تنظیم فشار و جریان، سطح داخلی لوله بهطور کامل تمیز میشود.

۲. پاککردن با لوله پاککن یا پارچه (Swabbing)

این روش یک شیوه مکانیکی برای شستشوی لولهها محسوب میشود. در این فرآیند، یک لوله پاککن مجهز به پارچه، اسفنج یا برسهای مخصوص وارد لوله میشود و با حرکت دادن آن، رسوبات از سطح داخلی لوله جدا میشوند. این روش برای لولههای کوچکتر و دسترسی آسانتر بسیار مناسب است و حتی رسوبات سخت و چسبنده را نیز به خوبی پاکسازی میکند.

۳. ارتعاشات فراصوتی (Ultrasonic Cavitation)

روش ارتعاشات فراصوتی یک تکنولوژی پیشرفته برای شستشوی سطوح داخلی لولهها است. در این روش، امواج فراصوتی با فرکانس بالا وارد لوله شده و باعث ایجاد ارتعاشات و حبابهای میکروسکوپی در آب میشوند. این پدیده، همراه با جریان آب، رسوبات سخت، ذرات ریز و حتی روغنهای چسبنده را از دیواره لوله جدا میکند. این روش برای رسوبات مقاوم و روغنی بهعنوان یکی از مؤثرترین شیوهها شناخته میشود.

از چه تجهیزات و دستگاههایی برای شستشوی مخزن و لوله استفاده کنیم؟

برای شستشوی مخازن صنعتی و لولهها میتوان از تجهیزات متنوعی استفاده کرد که انتخاب آنها بستگی به نوع رسوب، اندازه تجهیزات و نیازهای عملیاتی دارد. شرکت اتحاد صنعت صدرا با ارائه تجهیزات پیشرفته نظافت صنعتی، امکان شستشوی مؤثر و ایمن مخازن و لولهها را فراهم میکند.

انواع تجهیزات شستشوی مخزن و لوله

سیستمهای آب فشار قوی

این تجهیزات با ایجاد جتهای آب قدرتمند، رسوبات و آلودگیها را از سطح داخلی لولهها و مخازن جدا میکنند. فشار و جریان آب قابل تنظیم است تا بسته به نوع رسوبات، پاکسازی بهصورت کامل انجام شود.سیستمهای بخارشوی صنعتی

در این روش، بخار آب با دمای بالا به داخل لوله یا مخزن تزریق میشود. بخار با نفوذ به رسوبات، آنها را نرم و جدا میکند و فرآیند شستشو را با کیفیت بالا انجام میدهد.سیستمهای ارتعاشی یا فراصوتی

این تجهیزات با استفاده از امواج فراصوتی یا ارتعاشات مکانیکی، رسوبات مقاوم و ذرات ریز را از سطح داخلی لوله و مخزن جدا میکنند. این روش برای رسوبات سخت و روغنی بسیار مؤثر است.سیستمهای برسزن و مکانیکی

برسهای صنعتی یا ابزارهای مکانیکی وارد لوله یا مخزن شده و با حرکت چرخشی یا ارتعاشی، رسوبات و آلودگیها را پاک میکنند. این روش برای لولههای کوچک و مناطقی که دسترسی محدود دارند، بسیار کاربردی است.سیستمهای ترکیبی و اتوماتیک

برخی تجهیزات قابلیت ترکیب روشهای آب فشار قوی، بخار و برسزنی را دارند تا شستشو و رسوبزدایی بهصورت همزمان انجام شود. این سیستمها انعطافپذیری بالایی برای شرایط مختلف کاری و انواع رسوبات فراهم میکنند.

شرکت اتحاد صنعت صدرا با ارائه این تجهیزات و مشاوره تخصصی، امکان شستشوی مخازن و لولهها با کارایی بالا، ایمنی کامل و سرعت مناسب را برای صنایع مختلف فراهم میکند. استفاده از این تجهیزات باعث کاهش هزینههای نگهداری، افزایش عمر مفید تجهیزات و ارتقای کیفیت فرآیندها میشود.

واترجت رسوب زدایی چیست؟

واترجت صنعتی (Industrial Waterjet) یک دستگاه پیشرفته است که از آب با فشار قوی برای برش انواع مواد استفاده میکند. این فناوری میتواند مواد مختلفی نظیر فلزات، شیشه، سنگ، سرامیک و حتی برخی مواد پلاستیکی را برش دهد. در زمینه باز کردن لوله و پایپ نیز، واترجت صنعتی به عنوان یک راهکار مؤثر و سریع شناخته میشود.

این دستگاه در صنایع متنوعی مانند هوافضا، خودروسازی، ساخت و ساز و تولید قطعات دقیق و حتی در هنر و دکوراسیون کاربرد دارد. یکی از بزرگترین مزایای واترجت، دقت بالا در برش است. واترجتهای صنعتی قادر به برش با دقت بسیار زیادی هستند، به طوری که امکان ساخت قطعات با ابعاد دقیق و کمترین تغییر شکل را فراهم میکنند.

علاوه بر این، واترجت صنعتی دارای کمترین آسیب به محیط زیست است. در مقایسه با برخی روشهای دیگر برش که ممکن است مواد شیمیایی یا گازهای آلوده تولید کنند، این فناوری تنها از آب و افزودنیهای معدنی استفاده میکند و به همین دلیل کمترین آسیب را به محیط زیست وارد میآورد.

یکی از دیگر مزایای این روش، سازگاری با انواع مواد است. واترجت صنعتی توانایی برش انواع مختلف مواد را داراست و تفاوتی در سختی، ضخامت یا نوع ماده نمیکند. این انعطافپذیری به ویژه در صنعت لولهکشی و پایپسازی، امکان استفاده از این تکنولوژی را در شرایط مختلف فراهم میکند.

در نهایت، با توجه به اینکه واترجت صنعتی نیاز به ابزار برش متنوعی ندارد و مصرف انرژی آن نیز کمتر از برخی روشهای دیگر برش است، میتواند به کاهش هزینهها کمک کند. در مجموع، واترجت صنعتی به عنوان یک تکنولوژی برش مدرن و پرکاربرد، نقش مهمی در ایجاد قطعات و محصولات با دقت و کیفیت بالا ایفا میکند و در عین حال، حفظ محیط زیست و کاهش هزینهها را نیز تضمین میکند.

کاربرد و مزایای لوله بازکنی با واترجت صنعتی

لوله بازکنی با واترجت صنعتی یک روش پیشرفته برای پاک کردن لولههای مسدود شده است که معمولاً با موادی نظیر چربی، رسوبات، مواد شیمیایی و دیگر آلودگیها مسدود میشوند. این تکنیک در مقایسه با روشهای قدیمی، مانند استفاده از فشارهای بالای هوا یا ضربه زدن به لوله، مزایای متعددی دارد:

- عدم نیاز به مواد شیمیایی: یکی از بزرگترین مزایای واترجت صنعتی، عدم نیاز به مواد شیمیایی مخرب است. این به معنی حفظ محیط زیست و سلامت کارگران میباشد.

- بالا بردن بازدهی: واترجت با ورود آب به لوله با فشار بالا، آلودگیها و رسوبات را به راحتی از دیواره لوله جدا میکند. این روند باعث میشود که لولهها بدون نیاز به زمان و تلاش بیشتر پاک شوند.

- کاهش هزینه: استفاده از واترجت صنعتی به طور قابل توجهی هزینههای نگهداری و تعمیرات لولهها را کاهش میدهد. همچنین، با پاکسازی مؤثر لولهها، نیاز به تعویض آنها به حداقل میرسد، زیرا لولهها بدون نیاز به ابزار و تعویض قطعات تمیز میشوند.

- حفظ ایمنی: این روش ایمنی کارگران را تضمین میکند. عدم استفاده از مواد شیمیایی خطرناک و روشهای پرخطر، ایمنی بیشتری برای کارگران به ارمغان میآورد. همچنین، واترجت صنعتی لولهها را بدون ضربه زدن و آسیب رساندن به قطعات پاک میکند که این خود به افزایش ایمنی کمک میکند.

- استفاده در صنایع مختلف: واترجت صنعتی در صنایع گوناگون از جمله نفت و گاز، پالایشگاهها، صنایع شیمیایی و صنعت غذایی کاربرد دارد. این نشان میدهد که لوله بازکنی با واترجت صنعتی یک روش چندمنظوره و قابل استفاده در شرایط مختلف است.

در نهایت، رفع انسداد لولهها با واترجت صنعتی یک روش پیشرفته است که به دلیل افزایش بازدهی، کاهش هزینه، حفظ ایمنی کارگران و حفظ محیط زیست، به شدت مورد توجه قرار گرفته است.

نحوه شستشوی مخزن و لولهها با واترجت صنعتی

شستشوی مخازن و لولههای صنعتی با واترجت صنعتی یکی از مؤثرترین روشها برای پاکسازی رسوبات، ذرات معلق و آلودگیهای سطح داخلی آنها است. در این فرآیند، آب تحت فشار بالا از طریق نازلهای مناسب به سطح مخزن یا لوله پاشیده میشود و رسوبات را بهطور کامل جدا میکند.

شرکت اتحاد صنعت صدرا با ارائه تجهیزات واترجت صنعتی با کیفیت بالا، امکان انجام انواع عملیات شستشو و رسوبزدایی را برای صنایع مختلف فراهم کرده است. این تجهیزات قابل استفاده برای شستشوی دیواره و کف مخازن، پاکسازی لولهها، رنگزدایی و حتی رسوبات مقاوم صنعتی هستند.

| ردیف | مرحله عملیاتی | اقدامات لازم | مسئول اجرا | وضعیت (✔ / ✖) |

|---|---|---|---|---|

| 1 | آمادهسازی مخزن یا لوله | تخلیه مواد شیمیایی، گازها و ذرات قابل حرکت | تیم عملیاتی | |

| 2 | قطع منابع انرژی | خاموش کردن برق، گاز و سایر منابع انرژی | تیم عملیاتی | |

| 3 | بررسی تجهیزات ایمنی | اطمینان از دسترسی و پوشیدن دستکش، عینک، لباس و کفش ایمنی | تیم ایمنی | |

| 4 | انتخاب و تنظیم واترجت صنعتی | تعیین فشار مناسب آب بسته به نوع آلودگی و جنس سطح | اپراتور واترجت | |

| 5 | انتخاب نازل مناسب | تعیین نوع و اندازه نازل بر اساس سطح و نوع رسوب | اپراتور واترجت | |

| 6 | اجرای شستشو | تاباندن جت آب با فشار بالا روی سطح داخلی مخزن یا لوله | اپراتور واترجت | |

| 7 | بازرسی سطح داخلی | بررسی کامل سطح برای اطمینان از حذف رسوبات و آلودگیها | تیم کنترل کیفیت | |

| 8 | خشکسازی | استفاده از هوا، گرمایش یا خشککنهای صنعتی برای حذف کامل رطوبت | تیم عملیاتی | |

| 9 | ثبت گزارش عملیات | تهیه گزارش کامل شامل مراحل، نتایج بازرسی و نکات ایمنی | سرپرست تیم |

مراحل شستشوی مخزن و لوله با واترجت صنعتی

آمادهسازی مخزن یا لوله

پیش از شروع شستشو، مخزن یا لوله باید از مواد شیمیایی، گازها، ذرات قابل حرکت و سایر مواد خطرناک خالی شود. همچنین سیستم برق و سایر منابع انرژی باید بهطور کامل قطع شوند.تجهیزات ایمنی

بررسی تجهیزات ایمنی مانند عینک محافظ، دستکشهای مقاوم در برابر آب، لباس و کفش ایمنی ضروری است. این تجهیزات از بروز خطرات احتمالی در حین شستشو جلوگیری میکنند.تنظیم فشار واترجت صنعتی

فشار آب باید بسته به نوع آلودگی و جنس سطح مخزن یا لوله تنظیم شود. فشار بیش از حد ممکن است به سطح تجهیزات آسیب برساند، بنابراین کنترل دقیق فشار اهمیت زیادی دارد.انتخاب نازل مناسب

نازلها با اندازه و شکلهای مختلف برای اهداف متفاوت طراحی شدهاند. انتخاب صحیح نازل، باعث تمرکز جریان آب روی سطح مورد نظر و شستشوی بهینه میشود.اجرای شستشو

جریان آب با فشار بالا از نازل به سطح داخلی لوله یا مخزن تابانده میشود. جت آب قوی، رسوبات، ذرات معلق و سایر آلودگیها را از سطح جدا کرده و خارج میکند.خشکسازی و بررسی نهایی

پس از اتمام شستشو، مخزن یا لوله باید کاملاً خشک شود. همچنین بررسی شود که هیچ آلودگی یا مواد شویندهای در داخل باقی نمانده باشد تا ایمنی و بهداشت تجهیزات تضمین شود.

شستشوی مخازن نفتی و پتروشیمی

شستشوی مخازن نفتی و پتروشیمی یکی از فرآیندهای حیاتی برای افزایش کارایی، ایمنی و طول عمر تجهیزات به شمار میآید. این مخازن به طور مداوم با رسوبات، روغنها، آلودگیهای شیمیایی و سایر مواد آلوده درگیر هستند که میتوانند عملکرد مخزن و کیفیت محصولات را تحت تأثیر قرار دهند.

مراحل اصلی شستشوی مخازن نفتی و پتروشیمی

بازرسی و ارزیابی اولیه

پیش از شروع فرآیند، سطح داخلی مخزن مورد بررسی قرار میگیرد. در این مرحله نوع و میزان آلودگیها، رسوبات و مواد شیمیایی موجود تعیین میشود. این اطلاعات به انتخاب روش شستشو و مواد شوینده مناسب کمک میکند.آمادهسازی مخزن و ایمنی

مخزن خالی شده و از مواد قابل اشتعال و خطرناک پاکسازی میشود. تجهیزات ایمنی شامل دستکش، عینک، لباس و کفش ایمنی آماده شده و کارکنان از آنها استفاده میکنند تا عملیات شستشو با کمترین ریسک انجام شود.راهاندازی سیستم شستشو

سیستم شستشو شامل پمپها، خطوط لولهکشی و دستگاههای واترجت صنعتی نصب میشود. آب تحت فشار بالا از طریق پمپها به دستگاه واترجت هدایت میشود تا به سطح داخلی مخزن برسد.انتخاب مواد شوینده

بر اساس نوع آلودگیها و جنس مخزن، مواد شوینده مناسب انتخاب میشوند. این مواد میتوانند شامل محلولهای شیمیایی مانند اسیدها، آلکالیها یا شویندههای بیولوژیکی باشند. انتخاب درست مواد شوینده نقش مهمی در پاکسازی مؤثر مخزن دارد.شستشوی اصلی با واترجت صنعتی

آب تحت فشار بالا همراه با مواد شوینده به داخل مخزن تزریق میشود. جت آب قوی و فشار مناسب باعث جدا شدن رسوبات سخت، روغنها و سایر آلودگیها از دیوارهها و کف مخزن میشود. این مرحله معمولاً برای پاکسازی رسوبات مقاوم و سنگین استفاده میشود.شستشوی نهایی و پاکسازی کامل

در مرحله نهایی، از محلولهای ویژه و خورنده برای حذف کامل آلودگیهای باقیمانده استفاده میشود تا سطح مخزن کاملاً تمیز و آماده بهرهبرداری شود.کنترل کیفیت و آزمایشات پس از شستشو

پس از پایان فرآیند، نمونهگیری از مخزن انجام شده و آزمایشات شیمیایی و فیزیکی برای ارزیابی کیفیت شستشو و اطمینان از حذف کامل آلودگیها صورت میگیرد.

قیمت خدمات شستشوی لوله و مخازن صنعتی

قیمت خدمات شستشوی لوله و مخازن صنعتی تحت تأثیر عوامل متعددی قرار دارد و هر پروژه شرایط خاص خود را دارد. هنگام تعیین هزینه، باید تمامی ویژگیها و چالشهای پروژه در نظر گرفته شود.

عوامل تأثیرگذار بر قیمت خدمات شستشو

اندازه و حجم لوله یا مخزن

لولهها و مخازن بزرگتر نیاز به زمان بیشتری برای شستشو و منابع بیشتری مانند آب، مواد شوینده و تجهیزات دارند. بنابراین هزینه شستشو افزایش مییابد.نوع و شدت آلودگی

برخی رسوبات و آلودگیها به آسانی پاک میشوند، در حالی که رسوبات مقاوم یا مواد شیمیایی سخت نیاز به روشهای تخصصی و مواد شوینده قوی دارند که هزینه خدمات را بالا میبرد.دسترسی به محل شستشو

در صورت پیچیده بودن دسترسی به لوله یا مخزن، ممکن است نیاز به تجهیزات و روشهای خاص باشد که هزینه عملیات را افزایش میدهد.شرایط ایمنی

پروژههای صنعتی ممکن است نیازمند تجهیزات حفاظتی ویژه، محدودیتهای ایمنی و رعایت استانداردهای خاص باشند که بر قیمت خدمات شستشو تأثیر میگذارد.موقعیت جغرافیایی

هزینه حمل و نقل تجهیزات و پرسنل در مناطق دورافتاده یا غیرقابل دسترس میتواند قیمت نهایی را افزایش دهد.تجربه و تکنولوژی شرکت ارائهدهنده خدمات

هر شرکت شستشوی مخازن و لوله صنعتی ممکن است بر اساس سابقه، تجهیزات، روشهای مورد استفاده و کیفیت خدمات، قیمت متفاوتی ارائه دهد.

خدمات تحت پوشش

خدمات شستشوی لوله و مخازن صنعتی شامل موارد زیر است:

شستشوی مخزن صنعتی و تانکر نفت

شستشوی مخازن پتروشیمی و کشتی

رسوب زدایی لولهها و مخازن با رسوبات سخت

استفاده از تجهیزات واترجت صنعتی، بخارشوی و مواد شوینده تخصصی

ارائه تجهیزات و خدمات رسوبزدایی لوله و مخزن با واترجت صنعتی

انتخاب پیمانکار مناسب برای شستشوی لوله و مخازن صنعتی اهمیت زیادی دارد، زیرا کیفیت عملیات و ایمنی محیط کاری مستقیماً به تخصص و تجهیزات پیمانکار وابسته است. پیمانکار حرفهای باید تجربه کافی در شستشوی مخازن و لولههای صنعتی داشته باشد و توانایی ارائه راهکارهای متناسب با نیازهای پروژه را دارا باشد. تجربه عملیاتی بالا، باعث میشود عملیات رسوبزدایی به شکل دقیق و مؤثر انجام شود و از آسیب به تجهیزات جلوگیری شود.

علاوه بر تخصص، دسترسی پیمانکار به تجهیزات پیشرفته و مواد شوینده مناسب نقش کلیدی در کیفیت کار دارد. تجهیزات واترجت صنعتی مدرن، نازلهای تخصصی و سیستمهای فشار قوی امکان شستشوی دقیق لولهها و مخازن را فراهم میکنند و حتی رسوبات مقاوم و چسبنده را بهخوبی از بین میبرند. رعایت استانداردها و مقررات ایمنی نیز بخش جداییناپذیر عملیات شستشو است؛ پیمانکار باید مجوزهای لازم را داشته باشد و تمامی اقدامات ایمنی را در طول فرآیند اجرا کند تا ریسکهای شغلی و خطرات احتمالی به حداقل برسند.

کیفیت خدمات ارائهشده توسط پیمانکار باید همواره با نیازهای پروژه هماهنگ باشد. انتخاب پیمانکار صرفاً بر اساس قیمت پایین میتواند خطرناک باشد؛ تخصص، تجهیزات مورد استفاده، تجربه عملیاتی و رعایت اصول ایمنی، عواملی هستند که تضمین میکنند شستشوی لوله و مخزن به شکل مؤثر و بدون آسیب به تجهیزات انجام شود.

شرکت اتحاد صنعت صدرا با بهرهگیری از تیمی متخصص از پیمانکاران و کارشناسان رسوبزدایی، خدماتی حرفهای و قابل اعتماد ارائه میدهد. این خدمات شامل شستشو و لایهبرداری لولهها و مخازن، زنگزدایی و پوششدهی مجدد تجهیزات صنعتی است. تجربه و تخصص این تیم امکان ارائه راهکارهای عملیاتی مؤثر، سریع و اقتصادی برای انواع پروژههای صنعتی را فراهم میکند و کیفیت و ایمنی عملیات را تضمین میکند.

آیا واترجت صنعتی به سطح لوله یا مخزن آسیب وارد میکند؟

خیر. در صورتی که فشار آب بهدرستی تنظیم شود و نازل مناسب انتخاب گردد، واترجت صنعتی هیچ آسیبی به سطح فلزی یا پوشش داخلی لوله و مخزن نمیزند. برعکس، این روش باعث افزایش طول عمر تجهیزات خواهد شد.

تفاوت واترجت صنعتی با روشهای سنتی شستشو چیست؟

روشهای سنتی معمولاً به نیروی انسانی و مواد شیمیایی متکی هستند، اما واترجت صنعتی با فشار بالای آب، بدون نیاز به مواد خورنده، رسوبات و آلودگیها را حذف میکند. این موضوع علاوه بر سرعت و دقت بیشتر، خطرات زیستمحیطی و هزینههای اضافی را نیز کاهش میدهد.

چه نوع آلودگیها و رسوباتی با واترجت صنعتی قابل پاکسازی هستند؟

واترجت صنعتی قادر است رسوبات آهکی، چربیها، زنگزدگی، رنگهای قدیمی، رسوبات شیمیایی و حتی بتن یا رنگهای سخت را از سطح لوله و مخزن جدا کند.

قیمت خدمات شستشوی لوله و مخزن با واترجت صنعتی چگونه محاسبه میشود؟

هزینه این خدمات به عواملی مانند حجم و ابعاد مخزن یا لوله، نوع و میزان رسوبات، دسترسی به محل و تجهیزات ایمنی مورد نیاز بستگی دارد. معمولاً برای پروژههای بزرگ، قیمتگذاری پس از بازدید و بررسی اولیه انجام میشود.

آیا شستشوی لوله و مخزن با واترجت صنعتی نیاز به توقف تولید دارد؟

بله، در اکثر پروژهها برای حفظ ایمنی و کیفیت شستشو، لازم است سیستم یا مخزن قبل از شروع عملیات خالی و از مدار خارج شود. با این حال، برخی پیمانکاران با تجهیزات پیشرفته میتوانند زمان توقف را به حداقل برسانند.

زمین شوی صنعتی

زمین شوی صنعتی سوییپر صنعتی

سوییپر صنعتی کارواش صنعتی

کارواش صنعتی مکنده صنعتی

مکنده صنعتی