راهکارهای افزایش دوام و کاهش ترکخوردگی در شیلنگهای فشار بالا واترجت صنعتی

آیا تا به حال فکر کردهاید که شیلنگهای فشار قوی واترجت صنعتی چه محدودیتهایی در استفاده دارند؟ یکی از پرتکرارترین پرسشها از سوی مشتریان و کاربران حرفهای این است: «آیا شیلنگهای فشار قوی حداکثر فرکانس کاری دارند؟» پاسخ به این سؤال میتواند تفاوت میان عملکرد ایمن و طول عمر طولانی شیلنگ یا مشکلات زودرس ناشی از خستگی و ترک خوردگی باشد.

در این مقاله قصد داریم به عمق این موضوع بپردازیم و عوامل مؤثر بر فرکانس کاری شیلنگهای فشار قوی را بررسی کنیم. همچنین با ارائه نکات عملی و راهنماییهای تخصصی، شما را در انتخاب شیلنگ مناسب و افزایش طول عمر تجهیزات صنعتی یاری میکنیم. اگر میخواهید عملکرد واترجت یا سیستم هیدرولیک خود را به حداکثر برسانید، این راهنما شما را گام به گام همراهی خواهد کرد.

آشنایی با شیلنگهای فشار قوی

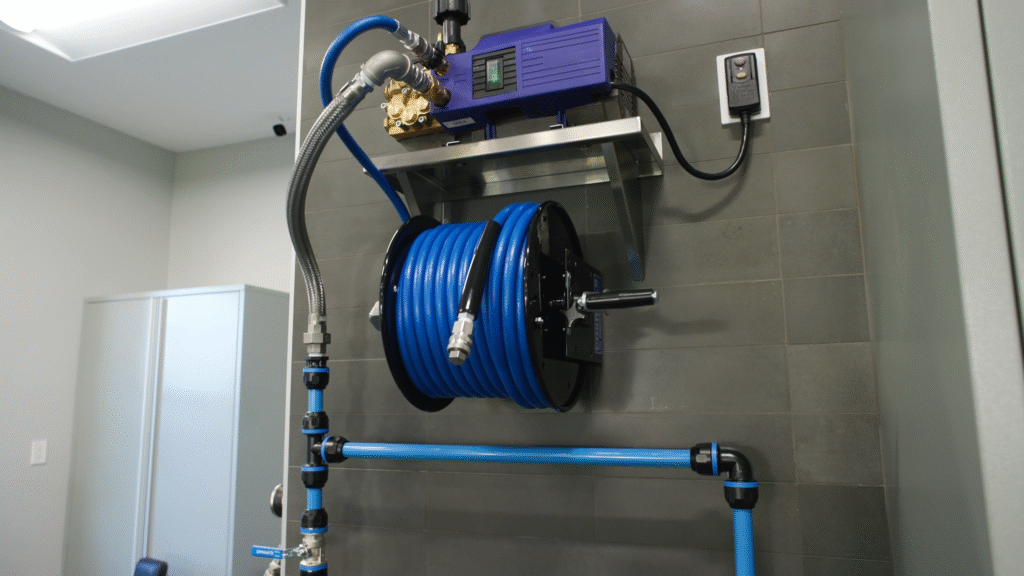

شیلنگهای فشار قوی، تجهیزاتی حیاتی در صنایع مختلف هستند که امکان انتقال سیالات و گازها تحت فشار بالا را فراهم میکنند. این شیلنگها به گونهای طراحی شدهاند که در شرایط کاری سخت، مانند فشارهای مکرر، دماهای بالا یا تماس با مواد ساینده، عملکرد خود را حفظ کنند و ایمنی سیستم را تضمین کنند. از این رو، شیلنگهای فشار قوی نه تنها در ماشینآلات صنعتی و خطوط هیدرولیک کاربرد دارند، بلکه در عملیاتهای نظافت صنعتی با واترجت، معادن، خودروسازی و پروژههای ساختمانی نیز نقش کلیدی ایفا میکنند.

در کاربردهای واترجت صنعتی، شیلنگهای فشار قوی امکان پاشش آب با فشار بسیار بالا را فراهم میکنند و میتوانند رسوبها، چربیها و آلودگیهای سطحی را از بین ببرند. در سیستمهای هیدرولیک، این شیلنگها وظیفه انتقال روغن هیدرولیک و انرژی سیال را بر عهده دارند و در عین حال باید در برابر فشارهای لحظهای و تغییرات دما مقاوم باشند. در صنایع معدن و سنگبری، شیلنگهای فشار قوی برای انتقال آب و سایر سیالات ضروری هستند تا عملیات استخراج و خنکسازی تجهیزات بدون وقفه انجام شود.

همچنین در ساختمانسازی و تاسیسات، شیلنگهای فشار قوی برای شستشو، انتقال مواد و نظافت تجهیزات کاربرد گسترده دارند. بدون این شیلنگها، بسیاری از فرآیندهای صنعتی و نظافتی یا کند میشوند یا به تجهیزات دیگر آسیب میزنند.

انواع شیلنگهای فشار قوی

شیلنگهای فشار قوی به دو دسته اصلی تقسیم میشوند که هر کدام ویژگیها و کاربردهای خاص خود را دارند.

شیلنگ لاستیکی فشار قوی (High Pressure Rubber Hose)، پرکاربردترین نوع شیلنگ در محیطهای صنعتی است. این شیلنگها به دلیل انعطاف بالا و مقاومت زیاد در برابر سایش، خمشدگی و فشارهای مکرر، برای استفاده طولانیمدت مناسب هستند. ساختار چندلایه آنها باعث میشود بتوانند فشار بالا و ضربات ناگهانی سیستم را تحمل کنند. علاوه بر این، شیلنگهای لاستیکی فشار قوی توانایی انتقال انواع مایعات صنعتی مانند روغن هیدرولیک و آب را دارند و دوام بالای آنها، آنها را به انتخابی اقتصادی و مطمئن در محیطهای صنعتی تبدیل میکند.

شیلنگ واترجت صنعتی (Water Jetting Hose)، نوعی شیلنگ تخصصی است که برای عملیات پاشش آب با فشار بسیار بالا طراحی شده است. این شیلنگها قادر هستند فشارهای شدید را تحمل کنند و در عین حال جریان آب را با دقت کنترل کنند تا عملیات شستشو یا برش آب به بهترین شکل انجام شود. شیلنگ واترجت صنعتی دوام بالایی در برابر حرارت، تابش UV و تماس با مواد شیمیایی دارد و به دلیل طراحی سبک و انعطافپذیر، کاربری آن در محیطهای صنعتی و طولانیمدت بسیار راحت است.

انتخاب شیلنگ مناسب به نوع کاربرد، فشار کاری، دفعات استفاده و سیالی که از آن عبور میکند بستگی دارد. استفاده از شیلنگ نامناسب میتواند باعث کاهش طول عمر، افزایش خطر نشت یا آسیب به تجهیزات شود. به همین دلیل شناخت دقیق انواع شیلنگهای فشار قوی و ویژگیهای هر یک، قدم اول برای ایمنی، کارایی و طول عمر تجهیزات صنعتی است.

عوامل مؤثر بر فرکانس کاری شیلنگهای فشار قوی

فرکانس کاری شیلنگهای فشار قوی به معنای تعداد دفعاتی است که شیلنگ میتواند تحت فشار قرار گیرد بدون آنکه دچار آسیب یا خستگی شود. چندین عامل مهم تعیینکننده این محدودیت هستند که در ادامه به تفصیل بررسی میکنیم.

جنس و ساختار شیلنگ نقش تعیینکنندهای در دوام و توان تحمل فشارهای مکرر دارد. شیلنگهای ساخته شده از مواد با کیفیت بالا مانند لاستیک مصنوعی مقاوم یا ترموپلاستیکها، در برابر خستگی ناشی از فشارهای مکرر مقاومتر هستند و طول عمر بیشتری دارند. همچنین تعداد لایههای تقویتی و نوع بافت یا اسپیرال داخلی شیلنگ، توانایی آن را در تحمل سیکلهای فشار افزایش میدهد. شیلنگهایی که دارای چند لایه تقویتی هستند، فشارهای لحظهای و خمشدگیهای مکرر را بهتر تحمل میکنند و بنابراین فرکانس کاری بالاتری دارند.

رتبهبندی فشار یا همان Pressure Rating نیز عامل حیاتی دیگری است. هر شیلنگ دارای حداکثر فشار کاری مشخص است و اگر فشار سیستم به این حد نزدیک یا فراتر رود، خطر خستگی و ترک خوردگی افزایش مییابد. بنابراین انتخاب شیلنگ با رتبه فشار متناسب با نیاز عملیاتی، نقش مهمی در افزایش طول عمر و بهبود فرکانس کاری ایفا میکند.

سازگاری شیلنگ با سیال نیز نباید نادیده گرفته شود. برخی مایعات یا گازها میتوانند خورنده یا ساینده باشند و باعث آسیب به جداره داخلی شیلنگ شوند. شیلنگی که با نوع سیال سازگار نباشد، حتی اگر فشار کاری مناسب داشته باشد، به سرعت دچار ساییدگی و کاهش توان سیکل کاری میشود.

شرایط دما و محیط نیز تأثیر مستقیمی بر دوام شیلنگ دارند. دماهای بالا میتوانند باعث نرم شدن یا تخریب مواد شیلنگ شوند، در حالی که دماهای پایین آن را شکننده میکنند. علاوه بر این، تابش مستقیم UV، تماس با مواد شیمیایی یا محیطهای ساینده، میتواند عمر مفید شیلنگ را کاهش دهد و فرکانس کاری آن را محدود کند.

تعیین فرکانس کاری شیلنگ فشار قوی واترجت

برای مشخص کردن فرکانس کاری شیلنگ فشار قوی واترجت، باید چند مرحله کلیدی را رعایت کنید. اولین مرحله، مطالعه دقیق مشخصات سازنده شیلنگ است. تولیدکنندگان شیلنگهای فشار قوی اطلاعات فنی کاملی ارائه میدهند که شامل رتبه فشار کاری، تعداد سیکلهای مجاز و شرایط استفاده توصیهشده است. این اطلاعات مبنای اولیه برای تصمیمگیری درباره فرکانس کاری ایمن شیلنگ محسوب میشود.

مرحله بعدی، ارزیابی نیازهای کاربردی است. باید مشخص شود که شیلنگ تحت چه فشار و جریان کاری قرار میگیرد و چند بار در طول روز یا هفته استفاده میشود. در کاربردهایی که فشارهای مکرر یا پاشش آب با شدت بالا دارند، شیلنگهایی با مقاومت بیشتر در برابر سیکلهای فشار لازم است. بررسی شرایط واقعی کاری باعث میشود شیلنگی انتخاب شود که طول عمر بیشتری داشته و از خرابی زودرس جلوگیری کند.

در مرحله آخر، مشاوره با متخصصان و مهندسان تجهیزات صنعتی اهمیت پیدا میکند. کارشناسان میتوانند بر اساس نوع سیال، فشار کاری، دما و محیط عملیاتی، شیلنگ مناسب را پیشنهاد دهند و از آسیب به تجهیزات و توقف عملیات پیشگیری کنند.

| شماره | مورد بررسی | توضیح | نکات عملی |

|---|---|---|---|

| 1 | مطالعه مشخصات سازنده | بررسی رتبه فشار کاری، تعداد سیکلهای مجاز، دمای کاری و شرایط توصیهشده | همیشه مستندات فنی شیلنگ را از تولیدکننده دریافت و مطالعه کنید |

| 2 | ارزیابی فشار کاری | بررسی حداکثر فشار عملیاتی که شیلنگ تحمل میکند | فشار کاری واقعی نباید از رتبه شیلنگ بیشتر باشد |

| 3 | بررسی جریان سیال | تعیین میزان جریان و نوع سیال عبوری | شیلنگ باید با نوع سیال (آب، روغن، مواد شیمیایی) سازگار باشد |

| 4 | دفعات استفاده | تعداد دفعات پاشش یا سیکلهای فشار در طول روز/هفته | برای کاربردهای مکرر، شیلنگ با مقاومت سیکل کاری بالاتر انتخاب شود |

| 5 | جنس و ساختار شیلنگ | بررسی مواد، تعداد لایههای تقویتی و نوع بافت یا اسپیرال | شیلنگ چندلایه برای فشار بالا و سیکلهای مکرر مناسبتر است |

| 6 | شرایط دما | محدوده دماهای کاری و اثرات محیطی | دماهای بالا و پایین میتوانند عمر شیلنگ را کاهش دهند |

| 7 | شرایط محیطی | تابش UV، رطوبت، مواد شیمیایی، محیط ساینده | انتخاب شیلنگ با مقاومت محیطی مناسب برای افزایش دوام |

| 8 | نصب صحیح | بررسی خم شدگی، گره خوردگی و طول مسیر شیلنگ | نصب استاندارد باعث کاهش تمرکز تنش و آسیب میشود |

| 9 | بازرسی دورهای | بررسی ترک، ساییدگی، برآمدگی، نشت و فرسودگی اتصالات | شناسایی آسیبها پیش از وقوع خرابیهای جدی |

| 10 | نگهداری و تمیزکاری | شستشو، تمیز نگه داشتن و روانکاری اتصالات | تمیز و روان نگه داشتن شیلنگ و فیتینگها طول عمر را افزایش میدهد |

| 11 | تعویض اجزای فرسوده | تعویض فیتینگها، کوپلینگها، اورینگها در صورت نیاز | اجزای فرسوده میتوانند باعث نشت و کاهش ایمنی شوند |

| 12 | مشاوره متخصص | دریافت راهنمایی مهندسان یا مشاور تجهیزات صنعتی | برای کاربردهای ویژه یا فشار بالا، مشورت حرفهای ضروری است |

اهمیت نظارت و نگهداری شیلنگهای فشار قوی

برای حفظ عملکرد ایمن و طول عمر شیلنگهای فشار قوی واترجت، نظارت و نگهداری منظم از اهمیت بالایی برخوردار است. بدون بررسیهای دورهای، حتی شیلنگهای با کیفیت بالا نیز میتوانند دچار آسیب و کاهش عملکرد شوند.

یکی از روشهای اصلی، بازرسی بصری شیلنگ است. در این مرحله باید ترکها، ساییدگیها، برآمدگیها و هرگونه نشتی احتمالی بررسی شود. این بازرسی به شما امکان میدهد آسیبها را در مراحل اولیه شناسایی کرده و از وقوع مشکلات جدیتر جلوگیری کنید.

آزمون فشار نیز بخش مهم دیگری از نگهداری است. در این روش، شیلنگ تحت فشار مشخصی قرار میگیرد تا عملکرد واقعی آن سنجیده شود و نقاط ضعف احتمالی شناسایی گردد. این کار باعث میشود از ایمنی سیستم و جلوگیری از خرابی ناگهانی اطمینان حاصل شود.

علاوه بر این، تمیزکاری و روانکاری منظم شیلنگ و اتصالات آن نقش مهمی در پیشگیری از خوردگی و خرابی دارد. پاک نگه داشتن شیلنگ و روان کردن فیتینگها باعث میشود عملکرد جریان سیال بهینه باقی بماند و عمر مفید شیلنگ افزایش یابد.

در نهایت، تعویض اجزای فرسوده مانند فیتینگها، کوپلینگها و اورینگها ضروری است. اجزای فرسوده میتوانند باعث نشتی، کاهش فشار و حتی خرابی کامل شیلنگ شوند. جایگزینی به موقع این قطعات باعث میشود شیلنگ تحت فشار به درستی عمل کند و از آسیب به تجهیزات جلوگیری شود.

با رعایت این نکات، میتوان شیلنگهای فشار قوی را برای مدت طولانی و با عملکرد مطمئن استفاده کرد، هزینههای تعمیرات ناگهانی را کاهش داد و ایمنی محیط کاری را تضمین نمود.

نتیجهگیری

شیلنگهای فشار قوی، مانند هر تجهیز صنعتی دیگر، محدودیتهایی در فرکانس کاری دارند که به جنس و ساختار شیلنگ، فشار کاری، نوع سیال عبوری، دما و شرایط محیطی وابسته است. رعایت دقیق دستورالعملهای سازنده و اجرای برنامه منظم نگهداری، نه تنها طول عمر شیلنگ را افزایش میدهد، بلکه ایمنی عملکرد سیستم را نیز تضمین میکند. سرمایهگذاری در شیلنگهای با کیفیت و مراقبت اصولی از آنها باعث کاهش توقفهای ناخواسته در عملیات، کاهش هزینههای تعمیر و نگهداری و افزایش بهرهوری تجهیزات میشود. به عبارت دیگر، انتخاب صحیح شیلنگ و پایبندی به نگهداری منظم، به یک راهکار عملی برای صرفهجویی اقتصادی و بهبود عملکرد عملیاتی تبدیل میشود.

شیلنگ فشار قوی واترجت چه فرکانس کاری دارد؟

فرکانس کاری شیلنگهای فشار قوی بستگی به جنس، ساختار، فشار کاری، نوع سیال و شرایط محیطی دارد. هر شیلنگ دارای حداکثر تعداد سیکلهای فشار مجاز است که توسط سازنده تعیین میشود و رعایت این محدوده باعث طول عمر بیشتر و عملکرد ایمن میشود.

چگونه میتوانم طول عمر شیلنگ فشار قوی را افزایش دهم؟

رعایت دستورالعملهای نصب و نگهداری، بازرسی دورهای برای ترک، ساییدگی یا نشت، آزمون فشار منظم، تمیزکاری و روانکاری اتصالات و تعویض به موقع اجزای فرسوده، مهمترین روشها برای افزایش طول عمر شیلنگ هستند.

آیا شیلنگها با تمام نوع سیالات سازگار هستند؟

خیر، نوع سیال تأثیر زیادی بر عملکرد شیلنگ دارد. برخی سیالات خورنده یا ساینده میتوانند عمر شیلنگ را کاهش دهند. بنابراین انتخاب شیلنگ متناسب با نوع سیال و شرایط محیطی اهمیت بالایی دارد.

شیلنگ فشار قوی واترجت چه کاربردهایی دارد؟

شیلنگهای فشار قوی عمدتاً در واترجت صنعتی برای شستشو و پاشش آب با فشار بالا، سیستمهای هیدرولیک، صنایع خودروسازی، معدن، ساختمان و عملیاتهای صنعتی کاربرد دارند. استفاده صحیح از شیلنگ در این کاربردها باعث بهبود کارایی و کاهش خرابی تجهیزات میشود.

زمین شوی صنعتی

زمین شوی صنعتی سوییپر صنعتی

سوییپر صنعتی کارواش صنعتی

کارواش صنعتی مکنده صنعتی

مکنده صنعتی