راهنمای کامل پیادهسازی نظام آراستگی ۵S و دستورالعملهای اجرایی

نظام آراستگی ۵S در محیط کار چیست؟

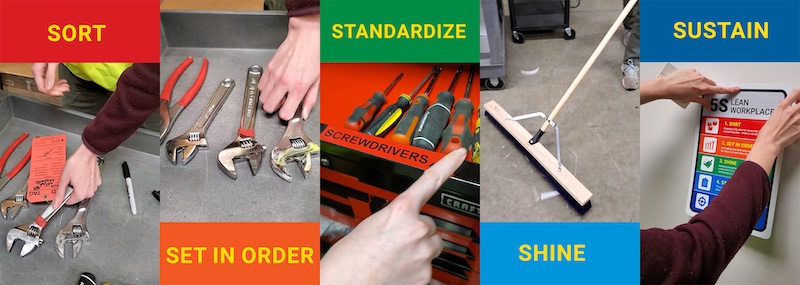

نظام آراستگی ۵S، یک روش مدیریتی ژاپنی است که برای بهبود کارایی، کیفیت و ایمنی در محیط کار طراحی شده است. این سیستم شامل پنج اصل ساماندهی، نظم و ترتیب، نظافت، استانداردسازی و نگهداری است. این اصول به کارکنان کمک میکنند تا فضای کاری خود را بهینهسازی کرده و منابع را به شکل مؤثرتری بهکار گیرند. با اجرای نظام ۵S، سازمانها میتوانند بهرهوری را افزایش داده، هزینهها را کاهش دهند و محیط کاری منظم و سالمتری ایجاد کنند.

نظام آراستگی ۵S در ژاپن چگونه شکل گرفت

نظام آراستگی 5S در ژاپن پس از جنگ جهانی دوم شکل گرفت. در آن زمان، صنایع ژاپن به شدت آسیب دیده و نیازمند بازسازی بودند. شرکت تویوتا، بهعنوان یکی از بزرگترین خودروسازان ژاپن، به دنبال روشهایی برای افزایش بهرهوری و کاهش هزینهها بود.

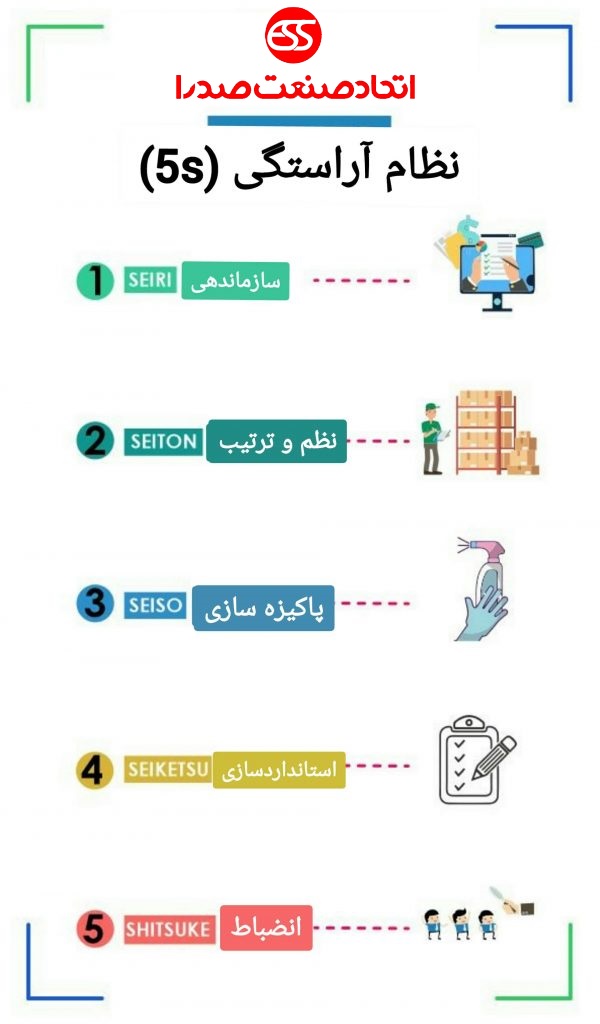

در دهه 1950، تویوتا سیستم تولید خود را با نام “سیستم تولید تویوتا” (TPS) معرفی کرد. یکی از اجزای کلیدی این سیستم، “خانهداری کارخانه” بود که بعدها به 5S معروف شد. این مفهوم شامل پنج اصل با حرف S است:

- ساماندهی (Seiri): حذف موارد غیرضروری از محیط کار

- نظم و ترتیب (Seiton): چیدمان منظم و مرتب وسایل

- پاکیزگی (Seiso): تمیز کردن و نگهداری محیط

- استانداردسازی (Seiketsu): ایجاد استانداردها برای حفظ نظم

- انضباط (Shitsuke): پایبندی به استانداردها

تویوتا با اجرای 5S توانست به نتایج چشمگیری مانند افزایش بهرهوری، کاهش ضایعات و بهبود کیفیت محصولات دست یابد. این موفقیت موجب شد 5S در سایر صنایع ژاپن نیز به سرعت گسترش یابد.

در دهه 1980، 5S بهعنوان یک روش مدیریتی مستقل شناخته شد و در کشورهای دیگر معرفی گردید. امروزه، 5S بهعنوان ابزاری قدرتمند برای بهبود محیطهای کاری در سراسر جهان مورد استفاده قرار میگیرد.

در ایران، از دهه 1370، 5S در برخی صنایع، بهویژه صنعت خودرو، پیادهسازی شده است. با این حال، بسیاری از سازمانها هنوز با مفاهیم و اصول 5S آشنا نیستند و از مزایای آن بهرهمند نمیشوند.

با توجه به اهمیت 5S در بهبود بهرهوری و کیفیت، انتظار میرود این روش در آینده در سازمانهای بیشتری در ایران و جهان پیادهسازی شود.

مفهوم اصول ۵گانه ۵S (فایو اس) چیست؟

اصول پنجگانه 5S که همگی با حرف S شروع میشوند عبارتند از:

ساماندهی (Seiri): این گام، نخستین و مهمترین مرحله در اجرای 5S است. هدف آن جدا کردن موارد ضروری از غیرضروری در محیط کار است. این شامل بررسی وسایل، ابزارها، مواد اولیه، محصولات نیمهساخته، اسناد و اطلاعات موجود در کامپیوترها میشود. هر چیزی که لازم نیست، باید حذف شود، مانند دور ریختن وسایل خراب، اهدای وسایل بلااستفاده، بایگانی اسناد قدیمی و حذف فایلهای غیرضروری. این اقدام باعث میشود فضای کاری بازتر و منظمتر شود و دسترسی به وسایل مورد نیاز آسانتر گردد.

نظم و ترتیب (Seiton): پس از ساماندهی، باید وسایل باقیمانده را منظم کرد. برای هر وسیله جای مشخصی تعیین و آن را در جای خود قرار داد. این میتواند با استفاده از برچسبها، قفسهها، کشوها و جعبهها انجام شود. هدف این است که هر وسیله بهراحتی در دسترس و قابل پیدا کردن باشد. به عنوان مثال، ابزارها را در جعبههای مخصوص قرار دهید، لوازم التحریر را در کشوها بچینید و فایلها را بر اساس موضوع یا تاریخ مرتب کنید.

پاکیزگی (Seiso): به معنای تمیز کردن و نگهداری منظم محیط کار و تجهیزات است. این کار نهتنها به زیبایی محیط میافزاید بلکه به سلامت کارکنان نیز کمک میکند. گرد و غبار و آلودگی میتوانند مشکلاتی مانند بیماریهای تنفسی ایجاد کنند. تمیزی تجهیزات به افزایش عمر مفید آنها و کاهش هزینههای تعمیر کمک میکند. باید سطوح، ماشینآلات و ابزارها بهطور منظم تمیز شوند.

استانداردسازی (Seiketsu): یعنی ایجاد رویهها و دستورالعملهای مشخص برای حفظ نظم و پاکیزگی. این شامل ایجاد چکلیستهای تمیزکاری، تعیین محل قرارگیری وسایل و آموزش کارکنان است. با استانداردهای مشخص، همه میدانند چه انتظاری میرود و چگونه عمل کنند. این کار از بینظمی جلوگیری میکند.

حفظ و نگهداری (Shitsuke): این مرحله نیازمند تعهد و مشارکت همه کارکنان است و باید مداوم انجام شود. با استفاده از بازرسیهای منظم، آموزش مداوم و سیستمهای پاداش، میتوان مطمئن شد که محیط کار همواره منظم، تمیز و کارآمد باقی میماند و از بازگشت به وضعیت قبلی جلوگیری میشود.

تاثیر پیادهسازی نظام ۵S در بهبود مستمر سازمانها

نظام آراستگی 5S (فایو اس) به عنوان یک استراتژی قدرتمند در بهبود مستمر سازمانها، نقشی کلیدی و انکارناپذیر ایفا میکند. این نظام با تمرکز بر ساماندهی، نظم، پاکیزگی، استانداردسازی، و انضباط در محیط کار، به سازمانها کمک میکند تا به یک محیط کاری بهینه، کارآمد، و پربازده دست یابند.

مزایای اجرای نظام آراستگی 5S:

- بهبود بهرهوری و کارایی: با حذف ابزار، مواد، و تجهیزات غیرضروری، فضای کاری بهینهسازی میشود. به عنوان مثال، در یک کارگاه تولیدی، با حذف ابزارهای بلااستفاده و قدیمی، فضای بیشتری برای حرکت آزادانه کارکنان و دسترسی آسان به ابزارهای مورد نیاز فراهم میشود. همچنین، با استانداردسازی فرآیندها، کارکنان میتوانند وظایف خود را سریعتر و با دقت بیشتری انجام دهند.

- ارتقای کیفیت محصولات و خدمات: یک محیط کاری تمیز و منظم، خطاهای انسانی را کاهش میدهد. به عنوان مثال، در یک آزمایشگاه، با برچسبگذاری صحیح مواد شیمیایی و نگهداری آنها در محلهای مشخص، از اشتباهات در استفاده از مواد جلوگیری میشود. همچنین، با استانداردسازی فرآیندها، میتوان از تکرار خطاها جلوگیری کرد و کیفیت را به طور مداوم بهبود بخشید.

- افزایش ایمنی و سلامت کارکنان: حذف موانع فیزیکی مانند جعبههای خالی، سیمهای برق رها شده، و مواد زائد، خطر لغزش، زمین خوردن، و برخورد با اشیاء را کاهش میدهد. به عنوان مثال، در یک انبار، با ایجاد مسیرهای مشخص برای حرکت لیفتراکها و عابران پیاده، و همچنین نصب علائم هشدار دهنده، میتوان از بروز حوادث جلوگیری کرد.

- تقویت روحیه کارکنان و افزایش مشارکت: یک محیط کاری تمیز، منظم، و سازمانیافته، به کارکنان احساس غرور و مالکیت میدهد. به عنوان مثال، با اختصاص قفسهها یا کشوهای جداگانه به هر کارمند برای نگهداری وسایل شخصی و ابزار کار، میتوان به آنها احساس تعلق خاطر و مسئولیتپذیری بیشتری نسبت به محیط کار داد. این امر به نوبه خود، به افزایش مشارکت و تعهد کارکنان نسبت به سازمان منجر میشود.

- کاهش هزینهها و بهینهسازی منابع: با کاهش ضایعات، بهینهسازی مصرف انرژی (مثلاً خاموش کردن چراغها و تجهیزات در زمانهای غیرضروری)، و افزایش عمر مفید تجهیزات (با نگهداری پیشگیرانه و تعمیرات منظم)، هزینههای عملیاتی سازمان کاهش مییابد.

- افزایش رضایت مشتریان و وفاداری آنها: با بهبود کیفیت محصولات و خدمات، تحویل به موقع سفارشات (مثلاً با استفاده از سیستمهای ردیابی و مدیریت موجودی)، و پاسخگویی سریع به نیازهای مشتریان (مثلاً با ایجاد یک سیستم ارتباطی مؤثر با مشتریان)، رضایت آنها افزایش یافته و وفاداری و تصویر برند سازمان بهبود مییابد.

- ایجاد فرهنگ بهبود مستمر در سازمان: اجرای 5S، با تشویق کارکنان به شناسایی و رفع مشکلات (مثلاً با استفاده از سیستمهای پیشنهادات)، ارائه پیشنهادات بهبود، و مشارکت در تصمیمگیریها، یک فرهنگ پویا و خلاق در سازمان ایجاد میکند که در آن بهبود مستمر به یک ارزش تبدیل میشود.

نمونههایی از تاثیر اجرای 5S در بهبود مستمر سازمان:

اجرای نظام آراستگی 5S در سازمانهای مختلف، نتایج ملموس و مثبتی در پی داشته است که به بهبود مستمر و کارایی آنها کمک شایانی کرده است. در ادامه به نمونههایی از این دستاوردها در صنایع مختلف اشاره میکنیم:

1. شرکت تولیدی:

- بهینهسازی زمان تولید: با ساماندهی دقیق ابزار و مواد اولیه در محلهای مشخص، زمان تلف شده برای جستجوی وسایل به حداقل رسید و در نتیجه، زمان تولید به طور چشمگیری کاهش یافت.

- کاهش چشمگیر ضایعات: حذف مواد اولیه غیرضروری و تاریخ گذشته، به کاهش قابل توجه ضایعات مواد اولیه منجر شد و در نتیجه، هزینههای تولید کاهش یافت.

- ارتقای کیفیت محصولات: استانداردسازی فرآیندهای تولید و نگهداری منظم تجهیزات، خطاهای انسانی را کاهش داد و کیفیت محصولات تولیدی را بهبود بخشید.

- محیط کار ایمنتر: حذف موانع و خطرات احتمالی در محیط کار، چیدمان ایمن وسایل، و نگهداری منظم تجهیزات، به ایجاد یک محیط کار ایمنتر و کاهش قابل توجه خطر حوادث منجر شد.

2. بیمارستان:

- کاهش زمان انتظار بیماران: ساماندهی و نظم بخشیدن به بخش اورژانس، زمان انتظار بیماران برای دریافت خدمات را کاهش داد و رضایت آنها را افزایش داد.

- کاهش خطاهای پزشکی و افزایش ایمنی بیماران: استانداردسازی فرآیندهای پزشکی و استفاده از برچسبها و علائم هشدار دهنده، خطاهای پزشکی را به حداقل رساند و ایمنی بیماران را افزایش داد.

- افزایش رضایت بیماران: ایجاد یک محیط تمیز، منظم، و آرامشبخش در بخش اورژانس، تجربه مثبتی برای بیماران رقم زد و رضایت آنها را از خدمات بیمارستان افزایش داد.

3. مدرسه:

- بهبود نظم و انضباط: اجرای 5S در کلاسهای درس، به دانشآموزان اهمیت نظم و پاکیزگی را آموخت و به رعایت آن تشویق کرد. این امر به بهبود نظم و انضباط در کلاسها و کاهش رفتارهای نامناسب دانشآموزان منجر شد.

- افزایش تمرکز دانشآموزان: حذف موارد غیرضروری و ایجاد یک محیط یادگیری منظم و آرام، تمرکز دانشآموزان در کلاس را افزایش داد و آنها توانستند با تمرکز بیشتری به درس گوش دهند و یاد بگیرند.

- بهبود نتایج تحصیلی: افزایش تمرکز و نظم در کلاسها و ایجاد یک محیط یادگیری مثبت و پویا، انگیزه دانشآموزان برای یادگیری را افزایش داد و به بهبود نتایج تحصیلی آنها منجر شد.

4. سایر نمونهها:

علاوه بر موارد فوق، اجرای 5S در سایر سازمانها نیز میتواند به نتایج مثبتی مانند افزایش بهرهوری، کاهش هزینهها، بهبود کیفیت، افزایش ایمنی، و بهبود روحیه کارکنان منجر شود. به عنوان مثال:

- دفتر اداری: کاهش زمان صرف شده برای جستجوی اسناد، بهبود جریان کار، و افزایش رضایت کارکنان.

- فروشگاه: بهبود چیدمان کالاها، افزایش جذابیت بصری فروشگاه، و افزایش فروش.

- رستوران: بهبود بهداشت و ایمنی مواد غذایی، افزایش سرعت خدمات، و افزایش رضایت مشتریان.

در نهایت، میتوان گفت که نظام آراستگی 5S یک ابزار قدرتمند برای بهبود مستمر در سازمانهای مختلف است. با اجرای این نظام، سازمانها میتوانند به یک محیط کاری بهینه، کارآمد، و پربازده دست یابند که در آن کارکنان با انگیزه و رضایت بیشتری به فعالیت میپردازند و مشتریان از خدمات و محصولات با کیفیتتری بهرهمند میشوند.

پنج گام حیاتی نظام ۵S برای افزایش بهرهوری سازمانی

5S، یک روش مدیریتی ژاپنی است که با هدف ایجاد محیط کاری بهینه، سازماندهی شده، تمیز، ایمن و کارآمد طراحی شده است. این سیستم بر پنج اصل بنیادی استوار است که هر کدام با حرف S در زبان ژاپنی آغاز میشوند.

اجرای 5S میتواند چالشهایی را به همراه داشته باشد، اما مزایای آن برای سازمانها غیرقابل انکار است. با تعهد به این سیستم و اجرای مداوم آن، سازمانها میتوانند عملکرد خود را به طور پیوسته بهبود بخشیده و در عرصه رقابت امروزی موفق باشند.

اصول پنجگانه 5S عبارتند از:

- ساماندهی (Seiri): حذف هرگونه وسیله غیرضروری و زائد از محیط کار.

- نظم و ترتیب (Seiton): چیدمان منظم و اصولی وسایل در جای خود برای دسترسی آسان و سریع.

- پاکیزهسازی (Seiso): تمیز کردن و نگهداری منظم محیط کار و تجهیزات برای حفظ کارایی و افزایش طول عمر آنها.

- استانداردسازی (Seiketsu): ایجاد استانداردها و رویههای مشخص برای حفظ نظم و پاکیزگی و اطمینان از رعایت آنها توسط همه کارکنان.

- حفظ و نگهداری (Shitsuke): پایبندی به استانداردها و رویههای تعیین شده و تبدیل نظم و پاکیزگی به یک فرهنگ سازمانی.

برای اثربخشی 5S در بهبود مستمر سازمان، اجرای آن باید به عنوان یک فرآیند مستمر و پویا در نظر گرفته شود و تمامی افراد سازمان در آن مشارکت داشته باشند. حمایت مدیریت ارشد و فراهم کردن منابع لازم برای اجرای 5S، آموزش کارکنان در مورد مزایای آن و تشویق آنها به مشارکت فعال، از عوامل کلیدی موفقیت در پیادهسازی این سیستم هستند.

کاربرد نظافت صنعتی در بهبود پاکیزهسازی سازمانها

اصل پاکیزهسازی (Seiso) در نظام آراستگی 5S، بر اهمیت حفظ نظافت و پاکیزگی محیط کار و تجهیزات تاکید دارد. این اصل، نقش مهمی در ایجاد یک محیط کاری سالم، ایمن و کارآمد ایفا میکند. در این راستا، نظافت صنعتی به عنوان یک روش تخصصی و علمی، میتواند به تحقق این اصل کمک شایانی کند.

نظافت صنعتی با بهرهگیری از تجهیزات پیشرفته و مواد شوینده تخصصی، به پاکسازی عمیق و موثر آلودگیها از سطوح، تجهیزات و فضاهای مختلف میپردازد. این روش، علاوه بر حفظ زیبایی و بهداشت محیط کار، به افزایش عمر مفید تجهیزات و کاهش هزینههای تعمیر و نگهداری نیز کمک میکند.

روشهای نظافت صنعتی در راستای تحقق اصل پاکیزهسازی (Seiso):

نظافت سطوح:

شستشو و ضدعفونی کردن سطوح مختلف مانند کف، دیوار، سقف، میز و صندلی با استفاده از دستگاههای نظافتی مانند اسکرابر، واترجت، و پولیشر و مواد شوینده مناسب، از مهمترین اقدامات در نظافت صنعتی است. این کار به حذف آلودگیهای سطحی، لکهها، و میکروبها کمک میکند و محیطی بهداشتی و عاری از آلودگی را فراهم میآورد.

نظافت تجهیزات:

تجهیزات و ماشینآلات صنعتی، به دلیل تماس مستقیم با مواد اولیه و محصولات، نیازمند نظافت و ضدعفونی منظم هستند. استفاده از روشهای تخصصی مانند بخارشویی، سندبلاست، و شستشوی شیمیایی، به همراه مواد شوینده سازگار با جنس تجهیزات، به حفظ کارایی و افزایش عمر مفید آنها کمک میکند.

نظافت فضاهای خاص:

برخی از فضاهای کاری مانند آشپزخانهها، سرویسهای بهداشتی، موتورخانهها، و انبارها، به دلیل نوع فعالیت و میزان آلودگی، نیازمند نظافت تخصصی هستند. استفاده از تجهیزات و مواد شوینده مخصوص این فضاها، مانند دستگاههای ازنساز، جاروبرقیهای صنعتی، و مواد ضدعفونی کننده قوی، به حفظ بهداشت و ایمنی این فضاها کمک میکند.

مزایای استفاده از نظافت صنعتی در تحقق اصل پاکیزهسازی (Seiso):

- پاکیزگی عمیق و موثر: نظافت صنعتی با استفاده از تجهیزات و مواد شوینده تخصصی، آلودگیها را به طور کامل از بین میبرد و محیطی عاری از هرگونه میکروب، گرد و غبار، و مواد زائد ایجاد میکند.

- بهداشت و ایمنی: نظافت صنعتی با حذف عوامل بیماریزا و آلرژیزا، به حفظ سلامت کارکنان و کاهش خطر ابتلا به بیماریهای تنفسی و پوستی کمک میکند. همچنین، با حذف موانع و خطرات ناشی از آلودگی، ایمنی محیط کار افزایش مییابد.

- حفظ و نگهداری محیط: نظافت صنعتی با افزایش عمر مفید تجهیزات و کاهش نیاز به تعمیرات، به حفظ و نگهداری محیط کار کمک میکند. همچنین، با کاهش مصرف آب و انرژی، به حفظ محیط زیست نیز کمک میکند.

- بهبود روحیه کارکنان: یک محیط کاری تمیز و منظم، به کارکنان احساس آرامش و رضایت میدهد و انگیزه و روحیه آنها را افزایش میدهد.

در نهایت، اجرای اصولی و مداوم نظافت صنعتی در محیط کار، به تحقق اصل پاکیزهسازی (Seiso) در نظام آراستگی 5S کمک میکند و به ایجاد یک محیط کاری سالم، ایمن، و کارآمد منجر میشود.

روشهای اجرای فرآیند استانداردسازی در محل کار

استانداردسازی (Seiketsu)، چهارمین اصل از اصول پنجگانه ۵S، بر ایجاد و حفظ رویههای مشخص و یکسان برای انجام فعالیتها در محیط کار تاکید دارد. هدف از استانداردسازی در نظام آراستگی ۵S، تثبیت دستاوردهای حاصل از پیادهسازی سه اصل قبلی (ساماندهی، نظم و ترتیب، و پاکیزهسازی) و ایجاد سیستمی است که انجام کارها را بهطور منظم، کارآمد، و ایمن تضمین میکند. مراحل اصلی اجرای فرآیند استانداردسازی در ۵S عبارتند از:

۱. تعیین رویههای استاندارد: برای هر فعالیت مهم در محیط کار، یک رویه استاندارد، مشخص و مدون میشود. این رویه باید شامل مراحل انجام کار، ابزار و تجهیزات مورد نیاز، مسئولیتها و معیارهای کیفیت باشد.

۲. مستندسازی رویهها: رویههای استاندارد باید بهطور واضح و دقیق مستند شوند. این مستندات میتواند شامل دستورالعملهای مکتوب، تصاویر، نمودارها، چکلیستها و یا دیگر فرمتهای مناسب باشد.

- آموزش کارکنان: به تمامی کارکنانی که در انجام فعالیتها نقش دارند، باید رویههای استاندارد آموزش داده شود. این آموزش میتواند بهصورت حضوری، آنلاین و یا از طریق ارائه منابع آموزشی انجام شود.

- ایجاد سیستمهای پشتیبانی: برای پشتیبانی از اجرای رویههای استاندارد، باید سیستمهای مناسبی ایجاد شود. این سیستمها میتوانند شامل سیستمهای ذخیرهسازی مستندات، سیستمهای پیگیری و کنترل، و سیستمهای پاداش و تشویق باشد.

- پایش و بازنگری: اجرای رویههای استاندارد باید بهطور مستمر پایش و بازنگری شود. در این مرحله باید بهطور منظم بررسی شود که آیا رویههای استاندارد بهدرستی اجرا میشوند یا خیر و در صورت نیاز باید اصلاحات لازم در آنها صورت بگیرد.

بنابراین، استانداردسازی به ایجاد رویههای مشخص و یکسان برای انجام کارها کمک میکند و از انجام کارها به روشهای مختلف و غیر کارآمد جلوگیری میکند. در واقع، این روش به ایجاد ثبات و یکپارچگی در انجام فعالیتها منجر میشود.

دستورالعمل اجرایی برقراری ثبات و پایداری در نظام آراستگی 5S در محل کار

برای تضمین پایداری و استمرار اثرات مثبت نظام آراستگی 5S در سازمان، نیازمند یک برنامه جامع و تعهد همهجانبه از سوی کارکنان و مدیریت هستیم. در ادامه، دستورالعمل اجرایی برای دستیابی به این هدف ارائه میشود:

1. تعهد و حمایت کامل مدیریت:

- اعتقاد راسخ مدیریت به اهمیت 5S و نقش آن در بهبود مستمر سازمان.

- اعلام عمومی حمایت از برنامه 5S و تخصیص منابع مالی و انسانی لازم.

- مشارکت فعال مدیریت در جلسات و آموزشهای مربوط به 5S و تشویق کارکنان به رعایت اصول آن.

2. آموزش و آگاهیبخشی مستمر:

- آموزش منظم کارکنان در تمامی سطوح سازمان با استفاده از روشهای متنوع (کارگاهها، جلسات، بروشورها، پوسترها، فیلمهای آموزشی).

- آشنایی کارکنان با مفاهیم و اصول 5S، مزایای اجرای آن، و نقش آنها در حفظ و بهبود این نظام.

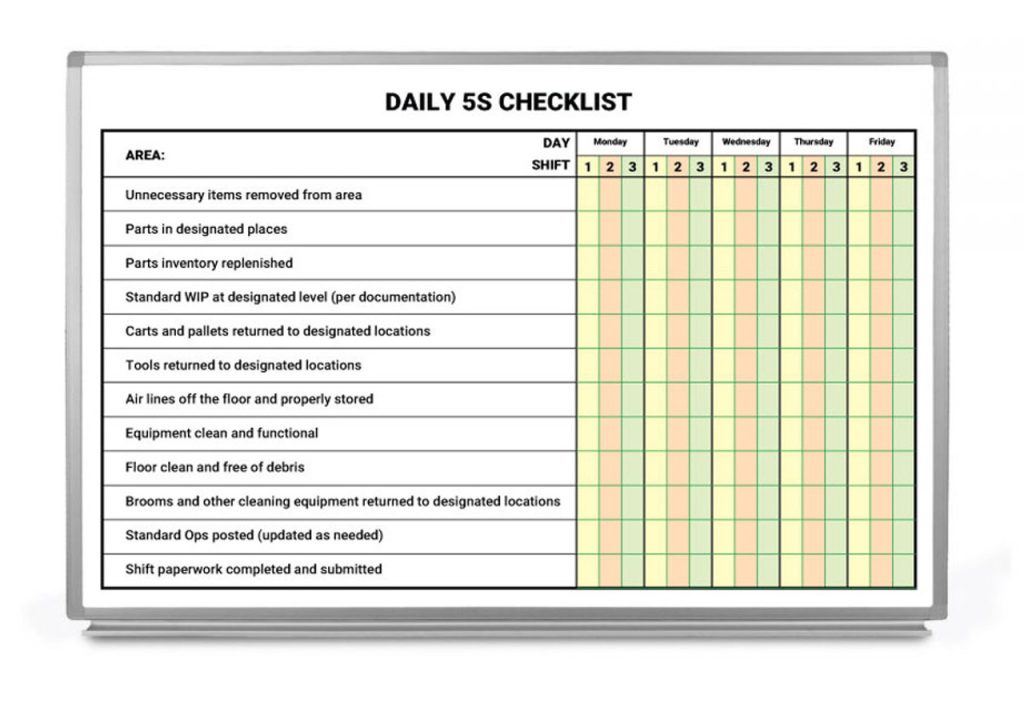

3. پایش و ارزیابی مداوم:

- پایش مستمر اجرای 5S و اثربخشی برنامه پایداری آن با استفاده از ابزارهایی مانند چک لیستها، بازرسیهای منظم، و نظرسنجی از کارکنان.

- گزارش شفاف نتایج پایش و ارزیابی به کارکنان و مدیریت و انجام اقدامات اصلاحی در صورت نیاز.

4. تشویق و انگیزش کارکنان:

- ایجاد سیستمهای تشویقی مناسب (جوایز مادی و معنوی، تقدیر و تشکر از کارکنان نمونه، فرصتهای رشد و توسعه) برای ترغیب کارکنان به رعایت اصول 5S و مشارکت فعال در برنامه پایداری آن.

5. ارتباطات مؤثر:

- ایجاد یک سیستم ارتباطی دوطرفه و مؤثر بین مدیریت و کارکنان برای تبادل اطلاعات، ایدهها، و پیشنهادات مرتبط با 5S از طریق برگزاری جلسات، ایجاد صندوقهای پیشنهاد، و استفاده از ابزارهای ارتباطی آنلاین.

6. رهبری و الگوسازی:

- ایفای نقش فعال رهبران و سرپرستان در تمامی سطوح سازمان در پایداری 5S با رعایت اصول آن و تشویق دیگران به پیروی از خود.

- بازدید منظم از محیط کار، شناسایی مشکلات، و ارائه راهکارهای مناسب.

7. بهبود مستمر:

- در نظر گرفتن 5S به عنوان یک فرآیند پویا و مستمر و تلاش مداوم برای بهبود آن.

- بررسی و بازنگری استانداردها، آموزشهای تکمیلی، و اجرای پروژههای بهبود برای حفظ و ارتقای اثربخشی 5S.

با اجرای این دستورالعملها، سازمانها میتوانند به یک فرهنگ 5S پایدار دست یابند که در آن نظم، پاکیزگی، و بهبود مستمر به عنوان ارزشهای بنیادین سازمان نهادینه میشوند.

تاثیر نظام ۵S بر تسریع فرآیند اخذ استانداردهای جهانی

استانداردهای جهانی، مجموعهای از الزامات و دستورالعملهای بینالمللی هستند که به منظور یکسانسازی، نظمدهی و ارتقای کیفیت کالاها، خدمات، فرآیندها و سیستمها در حوزههای مختلف تدوین و اجرا میشوند. اخذ این استانداردها، مزایای بسیاری برای سازمانها به همراه دارد، از جمله افزایش اعتبار و اعتماد مشتریان، بهبود کیفیت محصولات و خدمات، کاهش هزینهها، و افزایش رقابتپذیری در بازارهای جهانی.

نظام آراستگی 5S، به عنوان یک روش مدیریتی کارآمد و اثربخش، میتواند نقش مهمی در تسریع فرآیند اخذ استانداردهای جهانی ایفا کند. این نظام با ایجاد یک محیط کاری منظم، پاکیزه، استاندارد و کارآمد، زیرساختهای لازم برای پیادهسازی و حفظ استانداردهای جهانی را فراهم میکند.

تأثیر 5S بر تسریع اخذ استانداردهای جهانی:

ایجاد زمینه مناسب برای پیادهسازی استانداردها: 5S با حذف موارد غیرضروری، چیدمان بهینه وسایل، و استانداردسازی فرآیندها، محیط کار را برای پیادهسازی استانداردهای جهانی آماده میکند. این امر به کاهش مقاومت کارکنان در برابر تغییرات و تسهیل فرآیند استقرار استانداردها کمک میکند.

تطابق با الزامات استانداردها: بسیاری از استانداردهای جهانی مانند ISO 9001 (مدیریت کیفیت) و ISO 14001 (مدیریت محیط زیست)، بر مواردی مانند سازماندهی، نظم و ترتیب، پاکیزگی، و استانداردسازی تاکید دارند. اجرای 5S میتواند به سازمانها کمک کند تا به راحتی با این الزامات تطابق پیدا کنند و در نتیجه، فرآیند اخذ استانداردها را تسریع کنند.

ایجاد فرهنگ کیفیت در سازمان: 5S با تاکید بر مسئولیتپذیری، انضباط، و کار گروهی، فرهنگ کیفیت را در سازمان نهادینه میکند. این فرهنگ، به عنوان یک پیشنیاز برای پیادهسازی و حفظ استانداردهای جهانی، به بهبود مستمر کیفیت محصولات و خدمات کمک میکند.

افزایش اعتماد به نفس سازمان: پیادهسازی موفق 5S، نشاندهنده توانایی سازمان در برآورده کردن الزامات استانداردهای جهانی است. این امر، اعتماد به نفس سازمان را در پیگیری اخذ استانداردها افزایش میدهد و انگیزه لازم برای بهبود مستمر را فراهم میکند.

استانداردهایی که میتوان با پیادهسازی 5S به اخذ آنها سرعت بخشید:

نظام آراستگی 5S، به عنوان یک رویکرد نظاممند و جامع برای سازماندهی و بهینهسازی محیط کار، تأثیر بسزایی در بهبود عملکرد سازمانها و تسهیل اخذ استانداردهای بینالمللی دارد. این نظام با تمرکز بر پنج اصل ساماندهی (Seiri)، نظم (Seiton)، پاکیزگی (Seiso)، استانداردسازی (Seiketsu)، و انضباط (Shitsuke)، به سازمانها کمک میکند تا به یک محیط کاری کارآمد، ایمن، و پربازده دست یابند. این امر، به نوبه خود، سازمان را در مسیر دستیابی به استانداردهای مختلف یاری میکند.

ISO 9001 (سیستم مدیریت کیفیت): 5S با ایجاد یک محیط کاری منظم و سازمانیافته، به شناسایی و حذف ناکارآمدیها و گلوگاههای فرآیندها کمک میکند. همچنین، با استانداردسازی فرآیندها، مستندسازی آنها، و ایجاد یک سیستم پایش و اندازهگیری، سازمانها را در جهت بهبود مستمر کیفیت محصولات و خدمات یاری میدهد. به عنوان مثال، در یک کارخانه تولیدی، با استفاده از 5S میتوان ابزارها و تجهیزات را به صورت استاندارد چیدمان کرد، دستورالعملهای کاری را در دسترس قرار داد، و سوابق تولید را به صورت منظم ثبت کرد. این اقدامات، به بهبود کیفیت محصولات و کاهش ضایعات کمک میکند.

ISO 14001 (سیستم مدیریت محیط زیست): 5S با کاهش ضایعات، بهینهسازی مصرف انرژی، و مدیریت صحیح مواد زائد، به سازمانها کمک میکند تا اثرات زیستمحیطی خود را کاهش دهند. به عنوان مثال، در یک دفتر اداری، با استفاده از 5S میتوان از مصرف بیرویه کاغذ جلوگیری کرد، لامپهای کممصرف را جایگزین لامپهای پرمصرف کرد، و سیستم بازیافت کاغذ و پلاستیک را راهاندازی کرد. این اقدامات، به کاهش مصرف منابع طبیعی و هزینههای سازمان کمک میکند.

HACCP (تجزیه و تحلیل خطر و نقاط کنترل بحرانی): 5S با ایجاد یک محیط کاری بهداشتی و تمیز در صنایع غذایی، به کاهش خطر آلودگی مواد غذایی و تضمین ایمنی آنها کمک میکند. به عنوان مثال، در یک رستوران، با استفاده از 5S میتوان سطوح کار را به طور منظم تمیز کرد، مواد غذایی را به صورت بهداشتی نگهداری کرد، و از ورود حشرات و جوندگان به محیط آشپزخانه جلوگیری کرد. این اقدامات، به حفظ سلامت مشتریان و کاهش خطر مسمومیت غذایی کمک میکند.

GMP (روشهای تولید خوب): 5S با ایجاد یک محیط کاری منظم، پاکیزه، و استاندارد در صنایع دارویی، آرایشی، و بهداشتی، به سازمانها کمک میکند تا به الزامات GMP در زمینه کنترل کیفیت، ایمنی محصولات، و جلوگیری از آلودگی متقابل دست یابند. به عنوان مثال، در یک کارخانه داروسازی، با استفاده از 5S میتوان تجهیزات تولید را به طور منظم تمیز و ضدعفونی کرد، مواد اولیه را به صورت ایمن نگهداری کرد، و از ورود آلودگی به محصولات جلوگیری کرد.

به طور کلی، نظام آراستگی 5S با ایجاد یک محیط کاری سازمانیافته، تمیز، و استاندارد، به سازمانها کمک میکند تا به اهداف خود در زمینه کیفیت، محیط زیست، ایمنی، و بهداشت دست یابند. این امر، به نوبه خود، سازمان را در مسیر اخذ استانداردهای بینالمللی و بهبود مستمر قرار میدهد.

چه بخشهایی از سازمان باید نظام آراستگی را پیادهسازی کند؟

نظام آراستگی 5S، یک روش مدیریتی جامع است که میتواند در تمامی بخشها و سطوح سازمان، از انبارها و خطوط تولید گرفته تا دفاتر اداری و حتی فضاهای عمومی، پیادهسازی شود. این نظام با ایجاد نظم، پاکیزگی، و استانداردسازی در محیط کار، به بهبود بهرهوری، کیفیت، ایمنی، و رضایت کارکنان در تمامی بخشها کمک میکند.

بخشهای کلیدی که میتوانند از نظام 5S بهره ببرند:

- انبارها: در انبارها، 5S میتواند به سازماندهی و چیدمان بهینه کالاها، کاهش ضایعات، و افزایش سرعت و دقت در عملیات انبارداری کمک کند.

- بخشهای تولیدی: در خطوط تولید، 5S میتواند به کاهش زمان تولید، بهبود کیفیت محصولات، کاهش ضایعات، و افزایش ایمنی کارکنان کمک کند.

- بخشهای اداری: در دفاتر اداری، 5S میتواند به بهبود سازماندهی اسناد و مدارک، کاهش زمان جستجوی اطلاعات، و ایجاد یک محیط کاری آرام و کارآمد کمک کند.

- فضاهای عمومی: در فضاهای عمومی مانند راهروها، سالنهای غذاخوری، و سرویسهای بهداشتی، 5S میتواند به حفظ نظافت و بهداشت، ایجاد یک محیط دلپذیر برای کارکنان و مراجعین، و بهبود تصویر سازمان کمک کند.

دستورالعمل اجرایی نظام آراستگی 5S در بخشهای مختلف:

1. انبارداری:

- ساماندهی: حذف اقلام غیرضروری، تفکیک اقلام بر اساس نوع و کاربرد، و تعیین محل مشخص برای هر کالا.

- نظم و ترتیب: چیدمان منظم کالاها در قفسهها و طبقات، برچسبگذاری شفاف، و استفاده از سیستمهای کدگذاری برای شناسایی آسان کالاها.

- پاکیزهسازی: تمیز کردن منظم انبار، قفسهها، و تجهیزات، و جلوگیری از تجمع گرد و غبار و آلودگی.

- استانداردسازی: تدوین دستورالعملهای مشخص برای چیدمان کالاها، نظافت، و نگهداری انبار، و آموزش کارکنان در این زمینه.

- انضباط: نظارت بر اجرای دستورالعملها و تشویق کارکنان به رعایت اصول 5S.

2. تولید:

- ساماندهی: حذف ابزار و قطعات غیرضروری از خطوط تولید، و تعیین محل مشخص برای هر ابزار و قطعه.

- نظم و ترتیب: چیدمان منظم ابزار و قطعات در جعبهها و قفسهها، برچسبگذاری شفاف، و استفاده از سیستمهای کدگذاری برای شناسایی آسان ابزار و قطعات.

- پاکیزهسازی: تمیز کردن منظم خطوط تولید، تجهیزات، و ابزارها، و جلوگیری از نشت و ریزش مواد.

- استانداردسازی: تدوین دستورالعملهای مشخص برای تنظیم دستگاهها، جابجایی مواد، کنترل کیفیت، و نگهداری تجهیزات، و آموزش کارکنان در این زمینه.

- انضباط: نظارت بر اجرای دستورالعملها و تشویق کارکنان به رعایت اصول 5S.

3. اداری:

- ساماندهی: حذف اسناد و مدارک غیرضروری، بایگانی اسناد قدیمی، و حذف فایلهای غیرضروری از کامپیوترها.

- نظم و ترتیب: چیدمان منظم اسناد و مدارک در پوشهها و کشوها، برچسبگذاری شفاف، و استفاده از سیستمهای بایگانی الکترونیکی.

- پاکیزهسازی: تمیز کردن منظم میزها، صندلیها، کامپیوترها، و سایر تجهیزات اداری.

- استانداردسازی: تدوین دستورالعملهای مشخص برای بایگانی اسناد، ارسال ایمیل، و استفاده از نرمافزارها، و آموزش کارکنان در این زمینه.

- انضباط: نظارت بر اجرای دستورالعملها و تشویق کارکنان به رعایت اصول 5S.

اجرایی شدن نظام FIFO در سیستم انبارداری و تولید قطعات

نظام FIFO (First In, First Out) یا “اولین ورودی، اولین خروجی”، یک روش مدیریتی در انبارداری و تولید است که در آن اقلامی که زودتر وارد سیستم میشوند، زودتر نیز خارج میشوند. این روش، به ویژه در صنایعی که با کالاهای فاسدشدنی یا دارای تاریخ انقضا سروکار دارند، اهمیت بسیاری دارد. با این حال، در سایر صنایع نیز میتواند به کاهش ضایعات، افزایش کارایی، و بهینهسازی گردش موجودی کمک کند.

مراحل اجرای نظام FIFO در سیستم انبارداری و تولید قطعات:

ارزیابی سیستم موجودی:

- شناسایی نوع و تعداد قطعات: ابتدا باید نوع و تعداد قطعات موجود در انبار و خط تولید را به دقت شناسایی کنید. این کار به شما کمک میکند تا یک تصویر کلی از موجودی خود داشته باشید و بتوانید برنامهریزی بهتری برای اجرای FIFO انجام دهید.

- تعیین تاریخ انقضا یا مصرف: در صورتی که قطعات دارای تاریخ انقضا یا مصرف هستند، باید این تاریخها را به دقت ثبت کنید. این کار به شما کمک میکند تا قطعاتی که تاریخ انقضای آنها نزدیک است را شناسایی کنید و در اولویت مصرف قرار دهید.

- بررسی سیستم موجودی فعلی: سیستم موجودی فعلی خود را بررسی کنید و ببینید که آیا با FIFO مطابقت دارد یا خیر. اگر سیستم موجودی شما با FIFO سازگار نیست، باید تغییرات لازم را در آن ایجاد کنید.

پیادهسازی سیستم FIFO:

- تعیین محل ذخیرهسازی: یک محل مشخص برای ذخیرهسازی قطعات به روش FIFO تعیین کنید. این محل باید به گونهای باشد که قطعات قدیمیتر در جلو و قطعات جدیدتر در پشت قرار گیرند.

- استفاده از برچسبهای FIFO: از برچسبهای FIFO برای علامتگذاری قطعات با تاریخ انقضا یا تاریخ مصرف استفاده کنید. این کار به شما کمک میکند تا به راحتی قطعات قدیمیتر را شناسایی کنید و در اولویت مصرف قرار دهید.

- آموزش کارکنان: کارکنان انبار و خط تولید را در مورد نحوه استفاده از سیستم FIFO آموزش دهید. این آموزش باید شامل نحوه چیدمان قطعات، نحوه برداشتن قطعات، و نحوه ثبت اطلاعات مربوط به قطعات باشد.

حفظ سیستم FIFO:

- بررسی منظم موجودی: به طور مرتب موجودی خود را بررسی کنید و قطعاتی که تاریخ انقضای آنها نزدیک است را شناسایی کنید. این قطعات باید در اولویت مصرف قرار گیرند تا از ضایعات جلوگیری شود.

- پایش و ارزیابی: سیستم FIFO را به طور منظم پایش و ارزیابی کنید و در صورت نیاز، تغییراتی در آن ایجاد کنید. این کار به شما کمک میکند تا مطمئن شوید که سیستم به درستی کار میکند و به اهداف خود دست مییابد.

مزایای اجرای نظام FIFO:

- کاهش ضایعات: با مصرف قطعات قدیمیتر در ابتدا، از فاسد شدن یا منسوخ شدن آنها جلوگیری میشود و در نتیجه، ضایعات کاهش مییابد.

- افزایش کارایی: با داشتن یک سیستم سازماندهی شده، کارکنان به راحتی میتوانند قطعات مورد نیاز خود را پیدا کنند و در نتیجه، کارایی آنها افزایش مییابد.

- بهینهسازی گردش موجودی: با مصرف قطعات قدیمیتر در ابتدا، گردش موجودی بهبود مییابد و از انباشته شدن قطعات در انبار جلوگیری میشود.

- بهبود کیفیت: با مصرف قطعات قدیمیتر در ابتدا، احتمال استفاده از قطعات معیوب کاهش مییابد و در نتیجه، کیفیت محصولات بهبود مییابد.

- کاهش هزینهها: با کاهش ضایعات و افزایش کارایی، هزینههای تولید کاهش مییابد.

اجرای نظام FIFO ممکن است در ابتدا چالشبرانگیز باشد، اما با تعهد و تلاش مستمر، به یک عادت و فرهنگ در سازمان تبدیل میشود. برای موفقیت در اجرای FIFO، حمایت و پشتیبانی مدیریت ارشد سازمان ضروری است.

دستورالعمل اجرایی نظام آراستگی 5S در محیط کار صنعتی

نظام آراستگی 5S، یک روش مدیریتی قدرتمند برای بهبود و بهینهسازی محیطهای کار صنعتی است. این نظام با تمرکز بر پنج اصل اساسی، به سازماندهی، نظمدهی، و ارتقای ایمنی و کارایی در محیطهای صنعتی کمک میکند. در ادامه، دستورالعملی جامع برای اجرای نظام آراستگی 5S در محیط کار صنعتی ارائه میشود:

مرحله اول: ساماندهی (Seiri)

- شناسایی و تفکیک: تمامی اقلام موجود در کارگاه، انبارها، و بخشهای پشتیبانی را بررسی کنید و آنها را به سه دسته تقسیم کنید:

- اقلام ضروری: اقلامی که به طور منظم و برای انجام کارها مورد استفاده قرار میگیرند.

- اقلام غیرضروری: اقلامی که به ندرت استفاده میشوند یا اصلاً استفاده نمیشوند.

- اقلام نامناسب یا معیوب: اقلامی که خراب، شکسته، یا فرسوده هستند.

- حذف اقلام غیرضروری و نامناسب: اقلام غیرضروری را از محیط کار خارج کنید. این اقلام میتوانند فروخته، اهدا، بازیافت، یا دور انداخته شوند. اقلام نامناسب یا معیوب نیز باید تعمیر یا جایگزین شوند.

- برچسبگذاری: اقلام ضروری را برچسبگذاری کنید و اطلاعاتی مانند نام، کد، و محل نگهداری را روی برچسبها درج کنید.

مرحله دوم: نظم و ترتیب (Seiton)

- تعیین محل مناسب: برای هر ابزار، قطعه، ماده اولیه، و محصول، یک جای مشخص تعیین کنید و آن را در جای خود قرار دهید. از قفسهها، کشوها، جعبهها، و سایر ابزارهای سازماندهی برای این منظور استفاده کنید.

- چیدمان بهینه: ابزار و قطعات را به گونهای بچینید که دسترسی به آنها آسان و سریع باشد. از سیستمهای کدگذاری و شناسایی مناسب برای ابزار، تجهیزات، و مواد اولیه استفاده کنید تا ردیابی و کنترل آنها آسانتر شود.

- بصریسازی: از علائم و برچسبهای واضح برای نشان دادن محل قرارگیری ابزار، تجهیزات، و مواد اولیه استفاده کنید.

مرحله سوم: پاکیزهسازی (Seiso)

- تمیزکاری منظم: به طور روزانه، کارگاه، ابزار، تجهیزات، و محیط کار را از گرد و غبار، آلودگی، مواد زائد، و ضایعات تمیز کنید. از جاروبرقیهای صنعتی، اسکرابر، و سایر تجهیزات نظافت صنعتی برای این منظور استفاده کنید.

- نظافت عمیق: به طور دورهای، نظافت عمیقتر کارگاه، ابزار، تجهیزات، و محیط کار را انجام دهید. این کار میتواند شامل شستشوی کف، دیوارها، و سقف، تمیز کردن ماشینآلات، و تعمیر و نگهداری تجهیزات باشد.

- جلوگیری از آلودگی: از نشت و ریزش مواد اولیه، روغن، روان کنندهها، و سایر مواد خطرناک در کارگاه جلوگیری کنید. مواد خطرناک را به طور صحیح و ایمن ذخیرهسازی، حمل و نقل، و دفع کنید.

مرحله چهارم: استانداردسازی (Seiketsu)

- تدوین دستورالعملها: دستورالعملهای واضح و مشخصی برای انجام هر یک از فعالیتهای تولیدی و صنعتی تدوین کنید. این دستورالعملها باید شامل مراحل انجام کار، ابزار و تجهیزات مورد نیاز، نکات ایمنی، و روشهای کنترل کیفیت باشند.

- آموزش کارکنان: کارکنان کارگاه را با دستورالعملها و رویههای جدید آشنا کنید و آموزشهای لازم را به آنها ارائه دهید.

- بازنگری و بهروزرسانی: به طور منظم، دستورالعملها و رویهها را بازنگری کنید و در صورت نیاز آنها را بهروزرسانی کنید.

مرحله پنجم: انضباط (Shitsuke):

- ایجاد فرهنگ 5S: تمامی کارکنان کارگاه باید به اصول و فلسفه 5S پایبند بوده و در حفظ نظم و انضباط در محیط کار کوشا باشند.

- تشویق و پایش: کارکنان را به خاطر عملکرد خوبشان در رعایت اصول 5S تشویق کنید و به طور مرتب، کارگاه را از نظر رعایت 5S مورد پایش قرار دهید.

- بهبود مستمر: به طور مستمر به دنبال راههای جدید برای بهبود و بهینهسازی 5S در کارگاه باشید.

با اجرای این دستورالعملها، میتوانید نظام آراستگی 5S را به طور موثر در محیط کار صنعتی خود پیادهسازی کنید و از مزایای آن بهرهمند شوید.

موانع و مشکلات اجرای 5S در محیط کار

اجرای نظام آراستگی 5S در محیط کار، با وجود مزایای فراوان، میتواند با چالشها و موانعی روبرو شود که شناخت و رفع آنها برای موفقیت این طرح ضروری است. در ادامه به بررسی مهمترین این موانع میپردازیم:

1. موانع مدیریتی:

- کمبود تعهد و حمایت مدیریت: عدم اعتقاد و باور مدیران به اهمیت و اثربخشی 5S، میتواند بزرگترین مانع در اجرای این نظام باشد. اگر مدیران ارشد سازمان به این طرح متعهد نباشند و آن را به عنوان یک اولویت در نظر نگیرند، اجرای 5S با شکست مواجه خواهد شد.

- عدم تخصیص منابع کافی: اجرای 5S نیازمند تخصیص منابع مالی و زمانی کافی است. اگر سازمان منابع لازم را برای آموزش کارکنان، خرید تجهیزات و ابزارهای مورد نیاز، و پیادهسازی تغییرات لازم در محیط کار فراهم نکند، اجرای 5S با مشکل مواجه خواهد شد.

- عدم وجود یک برنامه اجرایی جامع: اجرای 5S نیازمند یک برنامه اجرایی جامع و مدون است که مراحل مختلف اجرا، مسئولیتها، و زمانبندی را مشخص کند. عدم وجود چنین برنامهای میتواند به سردرگمی و عدم هماهنگی در اجرای 5S منجر شود.

2. موانع فرهنگی و رفتاری:

- مقاومت در برابر تغییر: یکی از چالشهای اصلی در اجرای 5S، مقاومت کارکنان در برابر تغییر است. بسیاری از کارکنان به روشهای سنتی کار خود عادت کردهاند و تمایلی به تغییر ندارند. این مقاومت میتواند به صورت عدم همکاری، بیتفاوتی، و حتی مخالفت آشکار با 5S بروز کند.

- عدم آگاهی و آموزش کافی: بسیاری از کارکنان با مفاهیم و اصول 5S آشنا نیستند و نمیدانند که چگونه باید آن را در کار خود پیاده کنند. این عدم آگاهی میتواند به اجرای نادرست و ناقص 5S منجر شود.

- عدم وجود انگیزه و پاداش: اگر کارکنان برای رعایت اصول 5S تشویق نشوند و پاداشی دریافت نکنند، انگیزه آنها برای ادامه این کار کاهش مییابد.

3. موانع محیطی و فیزیکی:

- کمبود فضا: در برخی از محیطهای کاری، کمبود فضا میتواند مانعی برای اجرای 5S باشد. به عنوان مثال، اگر فضای کافی برای ذخیرهسازی و سازماندهی ابزار و مواد اولیه وجود نداشته باشد، اجرای 5S با مشکل مواجه خواهد شد.

- چیدمان نامناسب: چیدمان نامناسب محیط کار میتواند به بینظمی و آشفتگی منجر شود و اجرای 5S را دشوار کند. به عنوان مثال، اگر ماشینآلات و تجهیزات به گونهای چیده شده باشند که دسترسی به آنها دشوار باشد، تمیز کردن و نگهداری آنها نیز دشوار خواهد بود.

- عدم وجود تجهیزات و ابزارهای لازم: برای اجرای 5S، نیاز به تجهیزات و ابزارهای خاصی مانند قفسهها، جعبهها، برچسبها، و مواد شوینده است. اگر این تجهیزات و ابزارها در دسترس نباشند، اجرای 5S با مشکل مواجه خواهد شد.

با شناخت و رفع این موانع، میتوان به اجرای موفق و پایدار نظام آراستگی 5S در محیط کار دست یافت و از مزایای فراوان آن بهرهمند شد.

مهمترین عوامل موفقیت اجرای نظام آراستگی 5S در سازمان

اجرای موفقیتآمیز نظام آراستگی 5S در سازمان، نیازمند توجه به عوامل متعددی است که در دو دسته کلی “عوامل درونسازمانی” و “عوامل برونسازمانی” قابل تقسیم هستند. در این میان، نقش عوامل درونسازمانی پررنگتر است و موفقیت 5S به میزان زیادی به آنها بستگی دارد.

عوامل درونسازمانی:

تعهد و حمایت مدیریت ارشد:

مهمترین عامل موفقیت در اجرای 5S، تعهد و حمایت قاطعانه مدیریت ارشد سازمان است. این تعهد باید به صورت عملی و نه صرفاً زبانی نشان داده شود. مدیران ارشد باید به اهمیت و فواید 5S اعتقاد داشته باشند و آن را به عنوان یک استراتژی کلیدی برای سازمان در نظر بگیرند. آنها باید منابع مالی و انسانی لازم برای اجرای 5S را فراهم کنند و خودشان نیز در فعالیتهای 5S مشارکت فعال داشته باشند.

آموزش و توانمندسازی کارکنان:

کارکنان باید به طور کامل با مفاهیم و اصول 5S آشنا شوند و مهارتهای لازم برای اجرای آن را فرا بگیرند. این آموزشها باید به صورت مداوم و با استفاده از روشهای مختلف مانند کارگاههای آموزشی، جلسات توجیهی، ویدئوهای آموزشی، و بروشورها انجام شود. همچنین، باید به کارکنان فرصت داده شود تا در مورد 5S سوال بپرسند و نظرات خود را بیان کنند.

ایجاد فرهنگ 5S:

5S باید به عنوان یک فرهنگ در سازمان نهادینه شود. این به معنای ایجاد یک محیط کاری است که در آن نظم، پاکیزگی، و بهبود مستمر به عنوان ارزشهای اصلی سازمان تلقی میشوند. برای ایجاد فرهنگ 5S، میتوان از روشهای مختلفی مانند برگزاری مسابقات 5S، تقدیر از کارکنان نمونه، و ایجاد یک سیستم پاداش و تنبیه استفاده کرد.

مشارکت کارکنان:

مشارکت کارکنان در اجرای 5S، یکی از عوامل کلیدی موفقیت این طرح است. کارکنان باید در تمامی مراحل اجرای 5S مشارکت داشته باشند و نظرات و پیشنهادات آنها باید مورد توجه قرار گیرد. برای تشویق مشارکت کارکنان، میتوان از روشهای مختلفی مانند تشکیل تیمهای 5S، برگزاری جلسات طوفان فکری، و ایجاد یک سیستم پیشنهادات استفاده کرد.

پایش و ارزیابی:

اجرای 5S باید به طور مستمر پایش و ارزیابی شود. این کار به شما کمک میکند تا پیشرفت خود را بسنجید، مشکلات را شناسایی کنید، و اقدامات اصلاحی لازم را انجام دهید. برای پایش و ارزیابی 5S، میتوان از ابزارهای مختلفی مانند چک لیستها، نمودارها، و گزارشها استفاده کرد.

عوامل برونسازمانی:

حمایت از سوی تامینکنندگان و مشتریان:

حمایت از سوی تامینکنندگان و مشتریان میتواند به اجرای موفق 5S کمک کند. به عنوان مثال، تامینکنندگان میتوانند با تحویل به موقع و با کیفیت مواد اولیه، به سازمان کمک کنند تا موجودی خود را کاهش دهد و نظم را در انبار خود حفظ کند. مشتریان نیز میتوانند با ارائه بازخورد در مورد کیفیت محصولات و خدمات، به سازمان کمک کنند تا فرآیندهای خود را بهبود بخشد.

رقابت:

رقابت در بازار میتواند سازمانها را به اجرای 5S ترغیب کند. سازمانهایی که 5S را اجرا میکنند، معمولاً بهرهوری و کیفیت بالاتری دارند و میتوانند محصولات و خدمات خود را با قیمت رقابتیتری ارائه دهند. این امر میتواند به آنها کمک کند تا سهم بیشتری از بازار را به دست آورند.

با توجه به عوامل ذکر شده، میتوان نتیجه گرفت که اجرای موفقیتآمیز 5S نیازمند یک رویکرد جامع و سیستماتیک است. با برنامهریزی دقیق، آموزش و توانمندسازی کارکنان، ایجاد فرهنگ 5S، و پایش و ارزیابی مستمر، سازمانها میتوانند از مزایای فراوان این نظام بهرهمند شوند و به طور مداوم عملکرد خود را بهبود بخشند.

چه کسانی باید در روند اجرایی 5S شرکت کنند؟

اجرای نظام آراستگی 5S یک تلاش تیمی است که نیازمند مشارکت فعال همه افراد در سازمان، از بالاترین سطح مدیریت تا کارکنان عملیاتی است. هر فرد در سازمان، نقشی در موفقیت 5S ایفا میکند و مشارکت همه جانبه، کلید موفقیت این نظام است.

گروههای اصلی که باید در اجرای 5S مشارکت داشته باشند:

مدیریت ارشد:

- تعیین سیاستها و اهداف 5S

- تخصیص منابع مالی و انسانی لازم

- حمایت و پشتیبانی از تیم اجرایی 5S

- نظارت بر پیشرفت و ارزیابی نتایج

مدیران میانی:

- برنامهریزی و سازماندهی اجرای 5S در بخش خود

- آموزش و راهنمایی کارکنان

- پایش و ارزیابی مستمر اجرای 5S

- گزارشدهی به مدیریت ارشد

سرپرستان:

- اجرای عملی 5S در سطح کارگاه یا تیم

- آموزش و راهنمایی کارکنان تحت سرپرستی خود

- نظارت بر رعایت اصول 5S توسط کارکنان

- گزارشدهی به مدیران میانی

کارکنان:

- مشارکت فعال در اجرای 5S

- رعایت اصول 5S در کار روزانه خود

- ارائه پیشنهادات برای بهبود 5S

- گزارش مشکلات و موانع به سرپرستان

اهمیت آموزش نظام آراستگی 5S به کارکنان:

آموزش کارکنان در مورد 5S، یکی از عوامل کلیدی موفقیت در اجرای این نظام است. آموزش به کارکنان کمک میکند تا:

- مفاهیم و اصول 5S را درک کنند: با درک صحیح مفاهیم و اصول 5S، کارکنان میتوانند به طور موثر در اجرای آن مشارکت کنند و مشکلات و چالشها را به راحتی حل کنند.

- مهارتهای لازم برای اجرای 5S را فرا بگیرند: آموزش عملی به کارکنان کمک میکند تا مهارتهای لازم برای ساماندهی، نظمدهی، پاکیزهسازی، استانداردسازی، و انضباط را در کار خود به کار گیرند.

- تعهد و انگیزه برای اجرای 5S پیدا کنند: با آگاهی از مزایای 5S برای خود، سازمان، و مشتریان، کارکنان با انگیزه بیشتری در اجرای آن مشارکت میکنند.

- فرهنگ 5S را در سازمان نهادینه کنند: آموزش کارکنان به ایجاد یک فرهنگ سازمانی کمک میکند که در آن نظم، پاکیزگی، و بهبود مستمر به عنوان ارزشهای اصلی سازمان تلقی میشوند.

نقش ارتباطات بصری در سیستم 5S:

ارتباطات بصری، نقش مهمی در اجرای موفق 5S ایفا میکند. استفاده از ابزارهای بصری مانند علائم، برچسبها، نمودارها، و تصاویر، میتواند به موارد زیر کمک کند:

- افزایش آگاهی و درک کارکنان از 5S: ابزارهای بصری میتوانند مفاهیم 5S را به صورت ساده و قابل فهم به کارکنان منتقل کنند.

- ترویج نظم و انضباط: علائم و برچسبها میتوانند به کارکنان یادآوری کنند که هر چیزی را در جای خود قرار دهند و از استانداردهای 5S پیروی کنند.

- استانداردسازی فرآیندها: تصاویر و نمودارها میتوانند به کارکنان نشان دهند که چگونه هر فعالیت 5S را به طور صحیح انجام دهند.

- تسهیل آموزش: ابزارهای بصری میتوانند آموزش 5S را جذابتر و موثرتر کنند.

- ایجاد یک محیط کاری مثبت و انگیزشی: استفاده از رنگها، تصاویر، و پیامهای مثبت میتواند به ایجاد یک محیط کاری شاداب و انگیزشی کمک کند.

با استفاده از ارتباطات بصری، میتوان 5S را به یک زبان مشترک برای همه کارکنان تبدیل کرد و اجرای آن را تسهیل کرد.

مهمترین ابزارهای بصری کاربردی در نظام آراستگی 5S

ابزارهای بصری، نقش کلیدی در اجرای موفق و پایدار نظام آراستگی 5S در محیطهای کاری ایفا میکنند. این ابزارها با ایجاد یک زبان مشترک و قابل فهم برای همه کارکنان، به تفهیم و ترویج اصول 5S، استانداردسازی فرآیندها، و ایجاد یک محیط کاری منظم، پاکیزه، و کارآمد کمک میکنند. در ادامه، به معرفی مهمترین ابزارهای بصری کاربردی در نظام آراستگی 5S میپردازیم:

نوار علامتگذاری کف:

نوارهای رنگی و چسبنده که برای مشخص کردن محدودهها، مسیرهای حرکت، محل قرارگیری تجهیزات و مواد، و سایر اطلاعات مهم در کف کارگاه یا انبار استفاده میشوند. این نوارها به کارکنان کمک میکنند تا به راحتی محل قرارگیری هر چیز را پیدا کنند، از برخورد با موانع جلوگیری کنند، و به طور کلی، نظم و ترتیب را در محیط کار حفظ کنند.

برچسبها و نشانهها:

برچسبها و نشانهها، ابزارهای ساده اما موثری هستند که برای شناسایی و سازماندهی اشیاء و فضاها در محیط کار استفاده میشوند. این ابزارها میتوانند شامل برچسبهای نام، کد، هشدار، دستورالعمل، و سایر اطلاعات مهم باشند. با استفاده از برچسبها و نشانهها، میتوان به راحتی هر چیزی را در جای خود قرار داد و از گم شدن یا جابجایی آنها جلوگیری کرد.

تابلوهای سایه (Shadow Boards):

تابلوهای سایه، پنلهایی هستند که محل دقیق قرارگیری هر ابزار را نشان میدهند. این تابلوها معمولاً از جنس چوب، فلز، یا پلاستیک ساخته میشوند و دارای سوراخها یا قلابهایی هستند که ابزارها در آنها آویزان میشوند. با استفاده از تابلوهای سایه، میتوان به راحتی متوجه شد که آیا ابزاری گم شده یا در جای اشتباه قرار گرفته است.

فوم جعبه ابزار (Tool Foam):

فوم جعبه ابزار، یک لایه فوم است که در داخل جعبه ابزار قرار میگیرد و دارای حفرههایی متناسب با شکل ابزارها است. این فومها به سازماندهی و محافظت از ابزارها کمک میکنند و از گم شدن، آسیب دیدن، یا جابجایی آنها جلوگیری میکنند.

تابلوهای اطلاعاتی و آموزشی:

تابلوهای اطلاعاتی و آموزشی، برای نمایش اطلاعات مهم در مورد 5S، مانند اصول 5S، دستورالعملهای اجرایی، و نکات ایمنی، استفاده میشوند. این تابلوها میتوانند به صورت پوستر، بنر، یا نمایشگرهای دیجیتال باشند. با استفاده از این تابلوها، میتوان آگاهی کارکنان را در مورد 5S افزایش داد و آنها را به رعایت اصول آن تشویق کرد.

نمودارها و گرافها:

نمودارها و گرافها، ابزارهای بصری قدرتمندی هستند که میتوانند برای نمایش عملکرد 5S در طول زمان استفاده شوند. با استفاده از این نمودارها، میتوان پیشرفتهای حاصل از اجرای 5S را به تصویر کشید و نقاط ضعف و قوت را شناسایی کرد.

عکسها و فیلمها:

عکسها و فیلمها، میتوانند برای ثبت وضعیت قبل و بعد از اجرای 5S استفاده شوند. این تصاویر میتوانند به کارکنان نشان دهند که چگونه 5S میتواند محیط کار را تغییر دهد و آنها را به مشارکت در این فرآیند تشویق کند.

با استفاده از این ابزارهای بصری، میتوان نظام آراستگی 5S را به یک زبان مشترک برای همه کارکنان تبدیل کرد و اجرای آن را تسهیل کرد. این ابزارها به کارکنان کمک میکنند تا به راحتی اصول 5S را درک کنند، آنها را در کار خود به کار گیرند، و به یک محیط کاری منظم، پاکیزه، و کارآمد دست یابند.

استاندارد 5S (فایو اس)چگونه دریافت کنیم؟

استاندارد ۵S به عنوان یک استاندارد رسمی جهانی مانند استانداردهای ISO موجود نیست؛ بلکه به عنوان یک مدل مدیریتی و بهینهسازی فرآیندها شناخته میشود که برای بهبود کارایی، کیفیت، و ایمنی در محیط کار به کار میرود. به همین دلیل، استاندارد ۵S به صورت رسمی و یکپارچهای توسط یک سازمان خاص منتشر نشده است.

اما برای پیادهسازی استاندارد ۵S در سازمان یا شرکت خود، میتوانید از منابع زیر استفاده کنید:

- منابع آموزشی: کتب، مقالات، وبسایتها و منابع آموزشی در زمینه مدیریت کیفیت و بهینهسازی فرآیندها که شرح و روشهای اجرای استاندارد ۵S را مطرح میکنند. این منابع میتوانند به شما کمک کنند تا اصول و فرآیندهای استاندارد ۵S را به طور دقیق فهمیده و پیادهسازی کنید.

- دورههای آموزشی: شرکت در دورههای آموزشی حضوری یا آنلاین که به استاندارد ۵S و روشهای اجرای آن پرداخته میشود. این دورهها میتوانند توسط موسسات آموزشی، مشاوران مدیریت کیفیت یا اتاق بازرگانی و صنایع محلی برگزار شوند.

- مشاوره از متخصصین: مشاوره از متخصصین مدیریت کیفیت و بهینهسازی فرآیندها که با تجربه در پیادهسازی استاندارد ۵S هستند. این متخصصین میتوانند به شما راهنماییهای عملی و سفارشی برای پیادهسازی استاندارد ۵S در سازمانتان ارائه دهند.

- تجربه و مطالعه موردی: مطالعه تجارب و مطالعات موردی از سازمانها و شرکتهای دیگری که استاندارد ۵S را پیادهسازی کردهاند. این مطالعات میتوانند به شما نکاتی برای موفقیت در پیادهسازی ۵S ارائه دهند.

با استفاده از این منابع و روشها، میتوانید استاندارد ۵S را به طور موفقیتآمیز در سازمان یا شرکت خود پیادهسازی کرده و از مزایای آن بهرهمند شوید.

سفارشیسازی چک لیست اجرایی 5S در سازمان برای هر بخش

چک لیست اجرایی 5S، ابزاری کاربردی برای پایش و ارزیابی میزان پیشرفت در اجرای این نظام در هر یک از بخشهای سازمان است. با این حال، برای اینکه چک لیست 5S برای هر بخش به طور موثر عمل کند، باید آن را با توجه به شرایط و نیازهای خاص آن بخش سفارشی کرد. در ادامه به برخی از نکات کلیدی برای سفارشیسازی چک لیست اجرایی 5S در سازمان برای هر بخش اشاره میکنیم:

1. شناسایی نیازها و چالشهای هر بخش:

هر بخش در سازمان، ویژگیها و نیازهای خاص خود را دارد. بنابراین، قبل از تهیه چک لیست، باید نیازها و چالشهای هر بخش را به دقت شناسایی کرد. به عنوان مثال، نیازها و چالشهای یک بخش تولید با یک بخش اداری متفاوت است.

2. تعیین شاخصهای مناسب:

شاخصها، معیارهایی هستند که برای ارزیابی میزان پیشرفت در اجرای 5S در هر بخش استفاده میشوند. شاخصها باید قابل اندازهگیری، سنجش، و مرتبط با اهداف 5S در آن بخش باشند. به عنوان مثال، در یک بخش تولید، شاخصهایی مانند “تعداد اقلام غیرضروری حذف شده”، “درصد ابزارهایی که در جای خود قرار دارند”، و “میزان ضایعات مواد اولیه” میتوانند مورد استفاده قرار گیرند.

3. انتخاب روشهای پایش:

روشهای پایش، نحوه جمعآوری اطلاعات در مورد شاخصها را مشخص میکنند. این روشها میتوانند شامل مشاهده مستقیم، ممیزی، نظرسنجی از کارکنان، و بررسی گزارشها و سوابق باشند. انتخاب روشهای پایش مناسب، به دقت و اعتبار نتایج ارزیابی کمک میکند.

4. تعیین نمره برای هر شاخص:

برای هر شاخص، باید یک نمره یا امتیاز تعیین شود. این نمرهها باید به گونهای باشند که نشاندهنده میزان اهمیت هر شاخص و همچنین میزان پیشرفت در آن شاخص باشند. میتوان از یک مقیاس عددی (مثلاً از 1 تا 5) یا یک مقیاس توصیفی (مثلاً ضعیف، متوسط، خوب، عالی) برای نمرهدهی استفاده کرد.

5. تدوین اقدامات اصلاحی برای شاخصهای با نمره پایین:

برای شاخصهایی که نمره پایینی دریافت کردهاند، باید اقدامات اصلاحی مناسبی تدوین شود. این اقدامات باید به گونهای باشند که به رفع نواقص و بهبود عملکرد در آن شاخص کمک کنند. به عنوان مثال، اگر شاخص “درصد ابزارهایی که در جای خود قرار دارند” نمره پایینی دریافت کرده است، میتوان اقداماتی مانند برچسبگذاری ابزارها، تعیین محل مشخص برای هر ابزار، و آموزش کارکنان در مورد نحوه نگهداری از ابزارها را در نظر گرفت.

6. تعیین مسئول و زمان انجام اقدامات اصلاحی:

برای هر اقدام اصلاحی، باید یک مسئول تعیین شود و زمان انجام آن مشخص شود. این کار به پیگیری و اجرای به موقع اقدامات اصلاحی کمک میکند.

7. بهروزرسانی چک لیست:

چک لیست 5S باید به طور منظم بهروزرسانی شود تا با تغییرات در محیط کار و نیازهای سازمان همخوانی داشته باشد. همچنین، میتوان با اضافه کردن شاخصهای جدید یا تغییر روشهای پایش، چک لیست را بهبود بخشید.

دانلود نمونه چک لیست اکسل سفارشیشده برای بخش تولید (xlsx)

چک لیست استاندارد اجرایی ۵S در سازمانها و شرکتها

چک لیست استاندارد اجرایی ۵S در سازمانها و شرکتها شامل مراحل و فعالیتهای مختلفی است که برای پیادهسازی موفق نظام ۵S لازم است. این چک لیست شامل عناصر زیر میباشد:

| مرحله (S) | فعالیت | جزئیات | تجهیزات مرتبط |

|---|---|---|---|

| 1. ساماندهی (Seiri) | شناسایی تجهیزات غیرضروری | بررسی کلیه تجهیزات صنعتی موجود در محیط کار. دستهبندی به ضروری و غیرضروری. حذف یا جابجایی تجهیزات غیرضروری. | – |

| تعیین محل مناسب برای تجهیزات ضروری | تخصیص فضاهای مشخص برای تجهیزات صنعتی ضروری. استفاده از برچسبگذاری برای شناسایی سریع تجهیزات. | – | |

| استفاده از تجهیزات صنعتی | استفاده از اسکرابر صنعتی برای پاکسازی مکانهای دسترسی دشوار. استفاده از سوییپر صنعتی برای جمعآوری ذرات و خاکهای سطحی. | اسکرابر صنعتی، سوییپر صنعتی | |

| 2. نظم و ترتیب (Seiton) | مرتبسازی تجهیزات | چیدمان تجهیزات صنعتی به گونهای که دسترسی به آنها سریع و آسان باشد. استفاده از سیستمهای ذخیرهسازی مناسب (مثلاً قفسهها، قلابها، و غیره). | قفسهها، قلابها |

| نشانهگذاری و برچسبگذاری | برچسبگذاری محل تجهیزات صنعتی و لوازم جانبی آنها. ایجاد نقشهی مکانیابی برای تجهیزات صنعتی. | برچسبها، نقشه | |

| 3. نظافت (Seiso) | پاکیزهسازی محیط کار و تجهیزات | تعریف وظایف نظافتی روزانه، هفتگی و ماهانه برای تجهیزات صنعتی. تخصیص مسئولیتهای نظافت به کارکنان. | – |

| شناسایی منابع آلودگی | شناسایی و حذف منابع آلودگی در محیط کار و روی تجهیزات صنعتی. نگهداری تجهیزات نظافتی در دسترس. | – | |

| استفاده از تجهیزات صنعتی | استفاده از واترجت صنعتی برای شستشوی عمیق تجهیزات صنعتی و سطوح. استفاده از جاروبرقی صنعتی برای جمعآوری گرد و غبار از روی تجهیزات. | واترجت صنعتی، جاروبرقی صنعتی | |

| 4. استانداردسازی (Seiketsu) | تدوین رویههای استاندارد | مستندسازی مراحل استفاده، نگهداری، و تعمیر تجهیزات صنعتی. تهیه دستورالعملهای مکتوب، تصاویر، نمودارها و چکلیستها برای هر تجهیز. | – |

| آموزش و آموزش مستمر | آموزش کارکنان در مورد رویههای استاندارد استفاده و نگهداری از تجهیزات صنعتی. برگزاری دورههای آموزشی حضوری و آنلاین به طور منظم. | – | |

| 5. نگهداری و انضباط (Shitsuke) | حفظ و نگهداری استانداردها | نظارت مستمر بر اجرای رویههای استاندارد استفاده و نگهداری از تجهیزات صنعتی. بازبینی و بهروزرسانی دستورالعملها در صورت نیاز. | – |

| تشویق و انگیزهبخشی | ایجاد سیستمهای تشویقی برای کارکنانی که رویههای ۵S را در قبال تجهیزات صنعتی بهخوبی رعایت میکنند. تقدیر و تشکر از کارکنان موفق. | – | |

| پایش و بازنگری مستمر | پایش عملکرد | استفاده از KPIها برای ارزیابی عملکرد تجهیزات صنعتی و میزان انطباق با استانداردهای ۵S. اندازهگیری میزان خرابی و تعمیرات تجهیزات. | – |

| بازنگری و بهبود | برگزاری جلسات بازنگری منظم برای بررسی عملکرد تجهیزات صنعتی و شناسایی نقاط قابل بهبود. ایجاد و اجرای برنامههای بهبود مستمر بر اساس نتایج بازنگریها. | – | |

| ارتباطات موثر | ایجاد کانالهای ارتباطی | استفاده از صندوقهای پیشنهاد، جلسات پرسش و پاسخ، و سیستمهای آنلاین برای جمعآوری نظرات و پیشنهادات در مورد استفاده و نگهداری از تجهیزات صنعتی. ایجاد بستر مناسب برای تبادل آزادانه ایدهها و بازخوردها بین مدیریت و کارکنان. | – |

با پیادهسازی و اجرای دقیق این چک لیست، سازمانها و شرکتها میتوانند به طور مؤثری نظام ۵S را به کار گرفته و از مزایای آن در بهبود کارایی، ایمنی و کیفیت محیط کار بهرهمند شوند، با استفاده از تجهیزات صنعتی مانند اسکرابر، سوییپر، جاروبرقی و واترجت.

زمین شوی صنعتی

زمین شوی صنعتی سوییپر صنعتی

سوییپر صنعتی کارواش صنعتی

کارواش صنعتی مکنده صنعتی

مکنده صنعتی

3 پاسخ

بسیار عالی . با تشکر از حسن نیت و تلاش های بی دریغ تان

بسیار خرسندیم که این محتوا برای شما مفید واقع شده

خیلی عالی بود